VTC400140M вертикальный токарно-фрезерный центр

Описание:

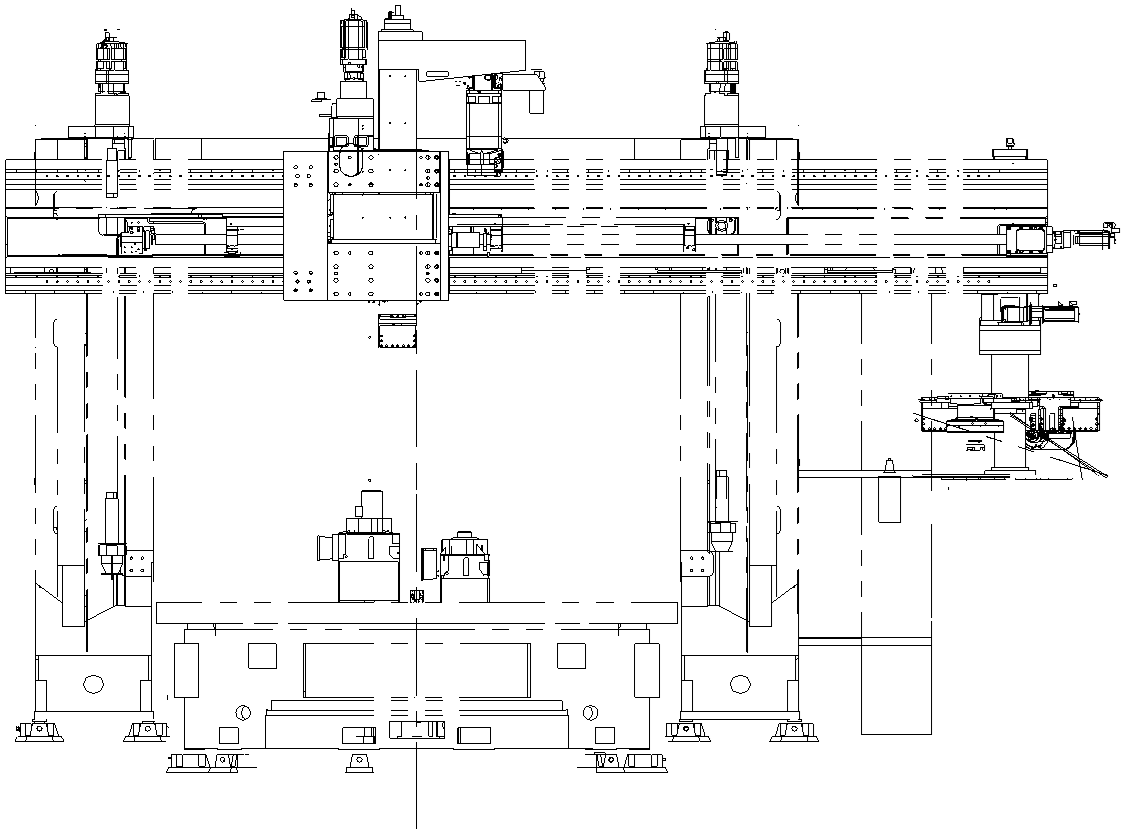

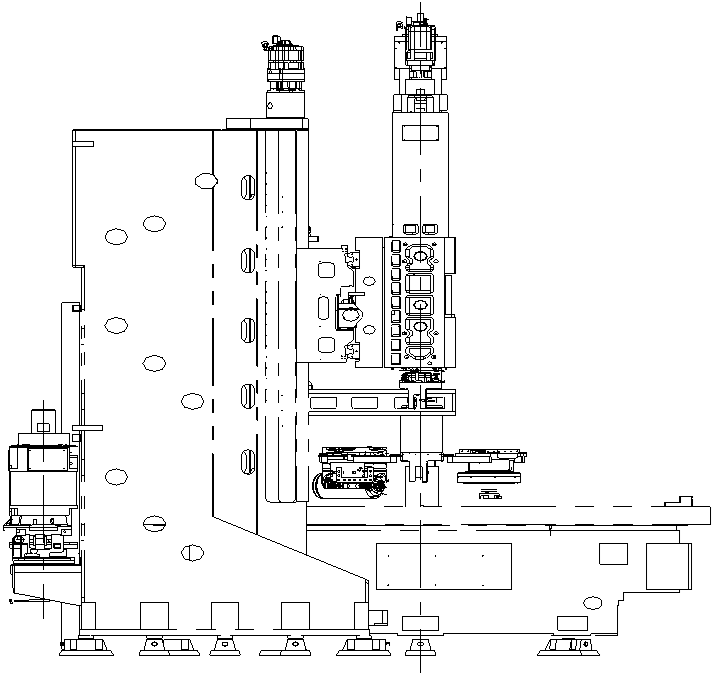

VTC400140M вертикальный токарно-фрезерный центр был полностью разработан на основе тщательного изучения и ассимиляции зарубежных передовых технологий, совмещая преимущества ЧПУ станков. Этот станок соответствует международным стандартам первоклассного качества продукции, отличается большой производственной мощностью, высокой точностью и эффективностью обработки, оснащен технологией полностью автоматической смены головок, что повышает уровень автоматизации машины. Система управления станком включает определенные меры защиты для обеспечения безопасности оператора и оборудования.

Данная модель позволяет выполнить обработку наружных и внутренних цилиндрических поверхностей, торцов и других вращающихся криволинейных поверхностей за одно крепление. В том числе возможна фрезеровка наружных и внутренних цилиндров, плоскостей, наклонных и криволинейных поверхностей, а также обработка шлицев, сверление отверстий и нарезание резьбы. Конструкция станка включает двухколонный фиксированный портал и подвижную балку.

VTC400140M вертикальный токарно-фрезерный центр предназначен в основном для использования в таких отраслях, как аэрокосмическая промышленность, судостроение и производство ветрогенераторов для обработки сложных по форме крупногабаритных деталей с высокой точностью и множественными операциями. Этот станок позволяет сократить количество необходимого технологического оборудования, ускорить подготовку производства, обеспечить качество обработки деталей и повысить производственную эффективность.

Основание станка:

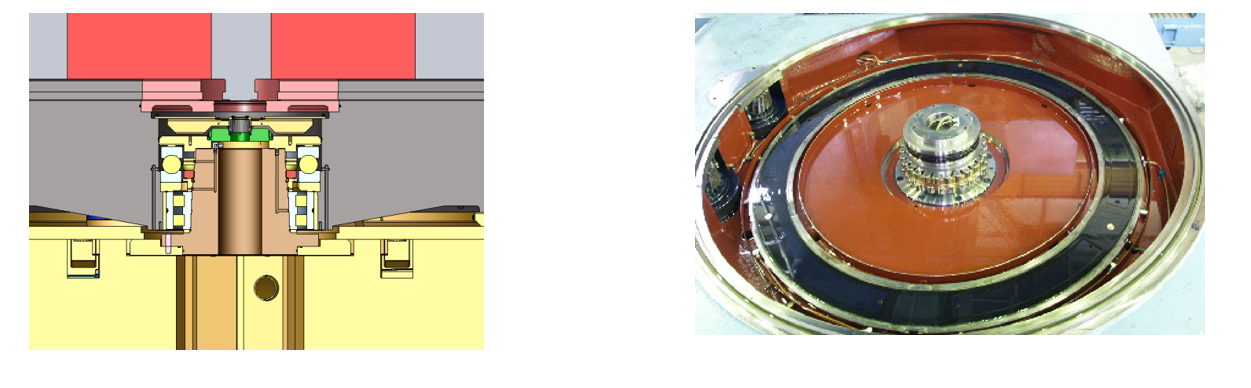

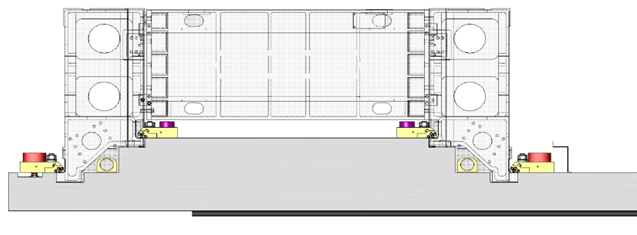

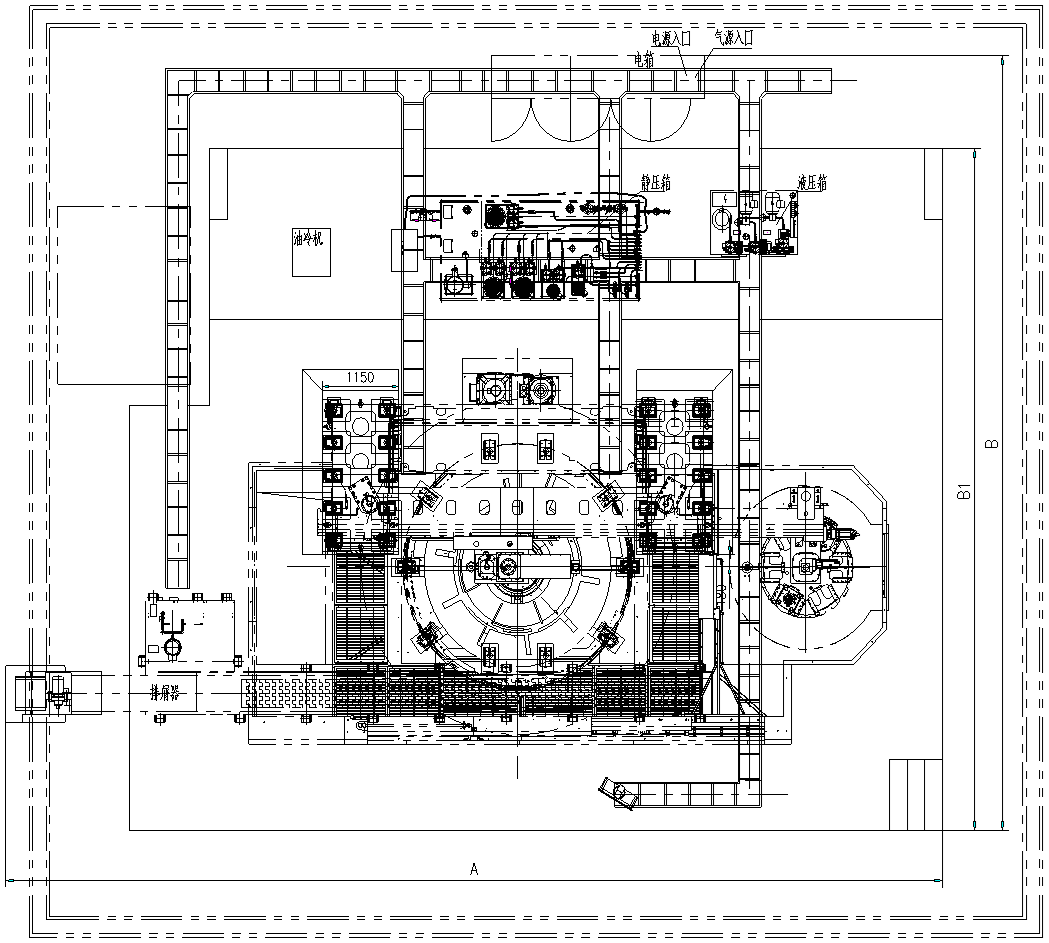

Основание вращающегося стола станка выполнено из чугуна с вибропоглощающей структурой в форме квадрата с оптимизированной настройкой радиальных и кольцевых ребер, что обеспечивает высокую прочность, жесткость и устойчивость к вибрациям. На основании установлено поперечное цепное конвейерное устройство для удаления стружки. В основании используются двухрядные цилиндрические роликовые подшипники для центрирования и радиальные шарикоподшипники для предварительного натяга, при этом нагрузка передается через гидростатические направляющие. Гидростатические направляющие оснащены однокамерной системой постоянного тока подачи масла, а возврат поддерживаемого давления масла в основании осуществляется благодаря естественному уровню масла.

VTC400140M вертикальный токарно-фрезерный центр был полностью разработан на основе тщательного изучения и ассимиляции зарубежных передовых технологий, совмещая преимущества ЧПУ станков. Этот станок соответствует международным стандартам первоклассного качества продукции, отличается большой производственной мощностью, высокой точностью и эффективностью обработки, оснащен технологией полностью автоматической смены головок, что повышает уровень автоматизации машины. Система управления станком включает определенные меры защиты для обеспечения безопасности оператора и оборудования.

Данная модель позволяет выполнить обработку наружных и внутренних цилиндрических поверхностей, торцов и других вращающихся криволинейных поверхностей за одно крепление. В том числе возможна фрезеровка наружных и внутренних цилиндров, плоскостей, наклонных и криволинейных поверхностей, а также обработка шлицев, сверление отверстий и нарезание резьбы. Конструкция станка включает двухколонный фиксированный портал и подвижную балку.

VTC400140M вертикальный токарно-фрезерный центр предназначен в основном для использования в таких отраслях, как аэрокосмическая промышленность, судостроение и производство ветрогенераторов для обработки сложных по форме крупногабаритных деталей с высокой точностью и множественными операциями. Этот станок позволяет сократить количество необходимого технологического оборудования, ускорить подготовку производства, обеспечить качество обработки деталей и повысить производственную эффективность.

Основание станка:

Основание вращающегося стола станка выполнено из чугуна с вибропоглощающей структурой в форме квадрата с оптимизированной настройкой радиальных и кольцевых ребер, что обеспечивает высокую прочность, жесткость и устойчивость к вибрациям. На основании установлено поперечное цепное конвейерное устройство для удаления стружки. В основании используются двухрядные цилиндрические роликовые подшипники для центрирования и радиальные шарикоподшипники для предварительного натяга, при этом нагрузка передается через гидростатические направляющие. Гидростатические направляющие оснащены однокамерной системой постоянного тока подачи масла, а возврат поддерживаемого давления масла в основании осуществляется благодаря естественному уровню масла.

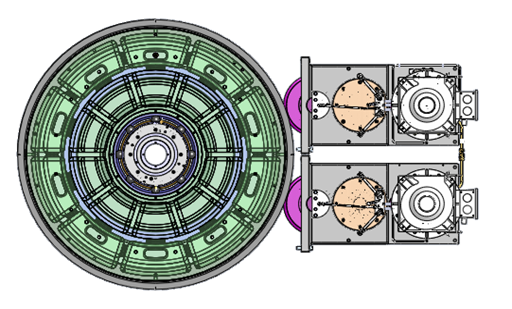

Стол станка:

Станок оснащен круглым рабочим столом. Круглый рабочий стол выполнен из чугуна с вибропоглощающей конструкцией, использующей радиальные и кольцевые усиливающие ребра. Для зажима деталей на рабочем столе используется ручной четырехкулачковый патрон. На поверхности стола предусмотрены радиальные T-образные пазы для позиционирования и закрепления деталей. Измерение и обратная связь по положению оси C рабочего стола осуществляются с помощью поворотного энкодера, установленного на основании.

Приводной блок токарной обработки:

Основной привод рабочего стола осуществляется с помощью двух основных электродвигателей, двух комплектов зубчатых редукторов, двух малых зубчатых колес и одного большого зубчатого кольца для вращения рабочего стола. Двойное управление основными электродвигателями и реализация функций токарной регулировки скорости и функция устранения зазоров оси C осуществляются через систему ЧПУ.

Станок оснащен круглым рабочим столом. Круглый рабочий стол выполнен из чугуна с вибропоглощающей конструкцией, использующей радиальные и кольцевые усиливающие ребра. Для зажима деталей на рабочем столе используется ручной четырехкулачковый патрон. На поверхности стола предусмотрены радиальные T-образные пазы для позиционирования и закрепления деталей. Измерение и обратная связь по положению оси C рабочего стола осуществляются с помощью поворотного энкодера, установленного на основании.

Приводной блок токарной обработки:

Основной привод рабочего стола осуществляется с помощью двух основных электродвигателей, двух комплектов зубчатых редукторов, двух малых зубчатых колес и одного большого зубчатого кольца для вращения рабочего стола. Двойное управление основными электродвигателями и реализация функций токарной регулировки скорости и функция устранения зазоров оси C осуществляются через систему ЧПУ.

1) При токарной обработке основной двигатель через двухступенчатый редуктор и коробку передач приводит в движение малую шестерню, которая в свою очередь вращает зубчатое кольцо, обеспечивая тем самым вращение рабочего стола.

2) Во время фрезерования оба двигателя работают в режиме электрической преднагрузки. Благодаря электрическому управлению функция устранения зазоров на оси C, что позволяет электрически регулировать предварительное натяжение оси C, увеличивая тем самым жесткость и точность оси C.

Основной привод токарного станка осуществляется при помощи 81 кВт асинхронного серводвигателя.

2) Во время фрезерования оба двигателя работают в режиме электрической преднагрузки. Благодаря электрическому управлению функция устранения зазоров на оси C, что позволяет электрически регулировать предварительное натяжение оси C, увеличивая тем самым жесткость и точность оси C.

Основной привод токарного станка осуществляется при помощи 81 кВт асинхронного серводвигателя.

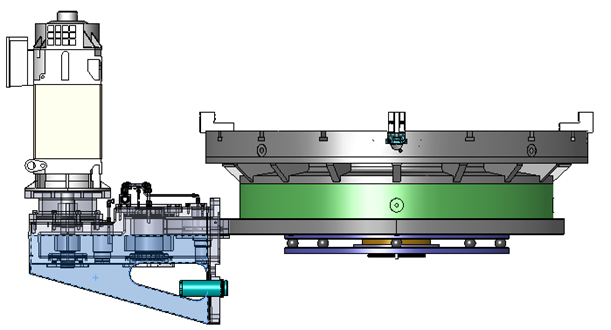

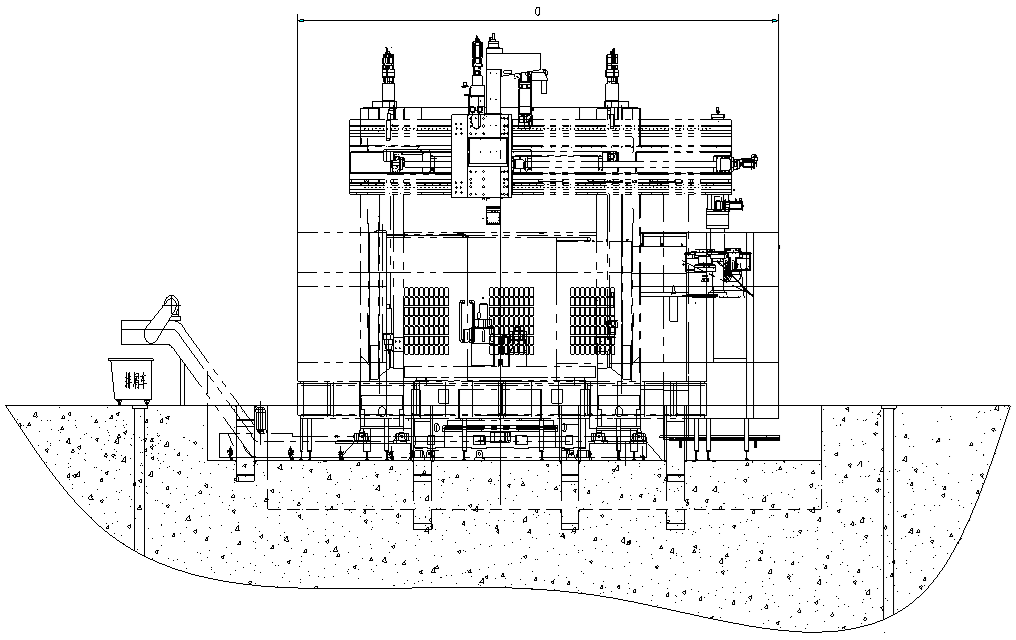

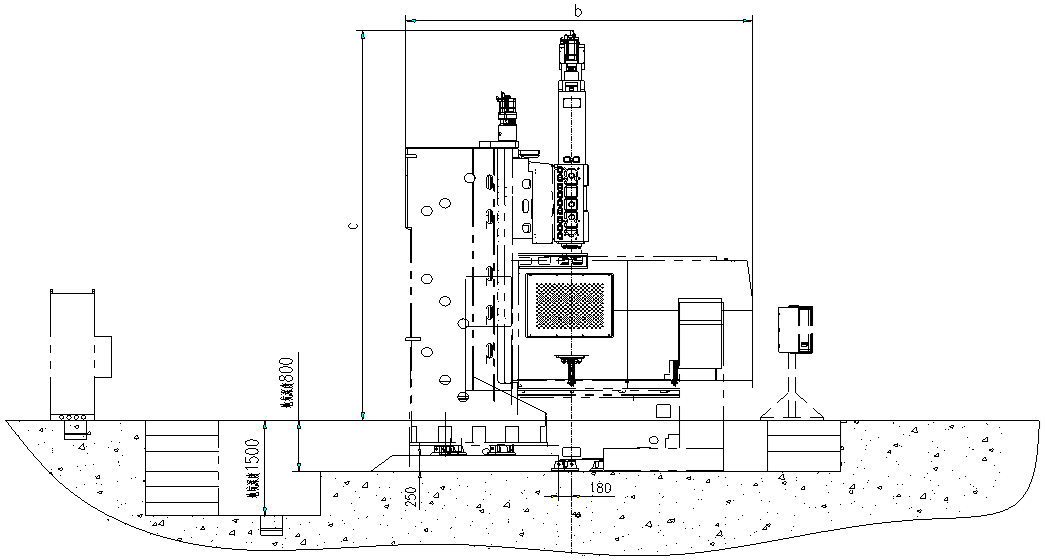

Портал станка состоит из двух стоек и соединяющей их балки. Стойки и соединительная балка изготовлены из виброабсорбирующего чугуна. Портал установлен на фундаменте неподвижно, что улучшает общую жесткость станка. На нижнем конце стоек установлены эластичные устройства для защиты от столкновений, предотвращающие повреждения станка в случае неправильного управления.

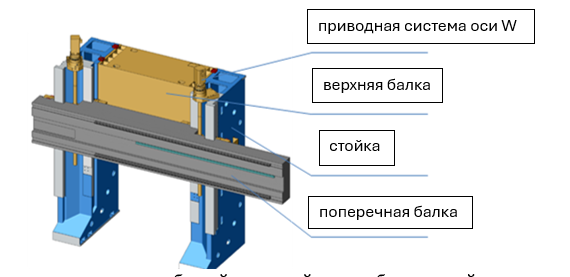

Поперечная балка выполнена из коробчатой чугунной антивибрационной конструкции, обладающей высокими антивибрационными и антикоррозионными свойствами; ось w поперечной балки перемещается вверх и вниз по направляющим перед колонной и фиксируется. Подъем поперечной балки осуществляется с помощью мотора и винтовой передачи, позиция балки контролируется и корректируется с помощью измерительной рейки, что обеспечивает точное позиционирование. Модуль подъема поперечной балки состоит из двух серводвигателей, редуктора и шпинделя. Одностороннее направляющее позиционирование оси W. Защита направляющих оси X с двух сторон скользящей панели защитными кожухами. Поперечная балка фиксируется с помощью масляного цилиндра с пружинным зажимом и гидравлическим освобождением. Любое положение поперечной балки может быть вручную позиционировано через операционную панель с помощью зажима/освобождения в циклическом режиме.

Слайдер-блок состоит из плиты, корпуса слайдера и самого слайдера. Плита выполнена из антивибрационного чугуна и перемещается по направляющим балки в горизонтальном (ось X) направлении. Корпус слайдера также изготовлен из антивибрационного чугуна и закреплен перед плитой через стопор и болты. В вертикальном (ось Z) направлении слайдер движется по направляющим внутри корпуса слайдера. Слайдер выполнен в виде прямоугольника размером 280x280 мм, материал тела слайдера – ковка, поверхность которого подверглась закалке.

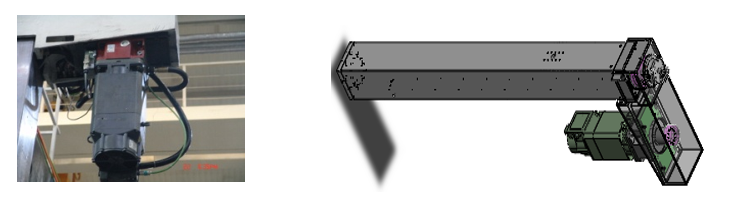

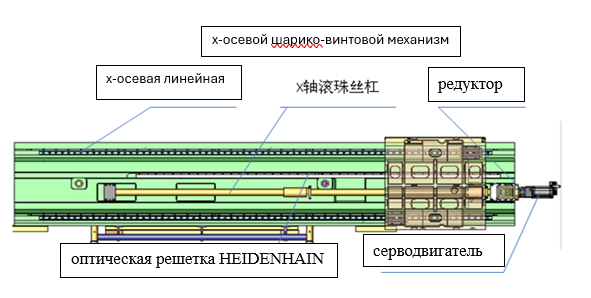

Привод подачи на каждую ось

Привод X-оси на передней стороне балки обеспечивается через серводвигатель, редуктор и шарико-винтовую систему. На передней нижней части балки установлена система обратной связи положения X-оси – оптическая решетка HEIDENHAIN; Z-ось приводится в действие с использованием шарико-винтовой системы с предварительной загрузкой и двойной гайкой в сочетании с синхронным серводвигателем и редуктором для вертикального привода X-оси. Z-ось также использует оптическую решетку HEIDENHAIN для замкнутого управления.

Форма направляющей

Ось X использует линейные направляющие, что повышает жесткость направления, снижает коэффициент трения, улучшает точность позиционирования и повторяемость позиционирования оси, увеличивает срок службы станка и использует дизайн антидеформации для компенсации деформации, вызванной весом и изгибом/кручением режущего инструмента, что гарантирует выполнение линейного горизонтального перемещения в пределах допусков тестирования точности станка; направляющая оси Z представляет собой скользящую направляющую; ось W использует прямоугольные скользящие направляющие, две прямоугольные скользящие направляющие расположены впереди двух колонн портальной рамы, расположенные с перекрытием спереди назад, для обеспечения точного движения балки оси W и точного зажима.

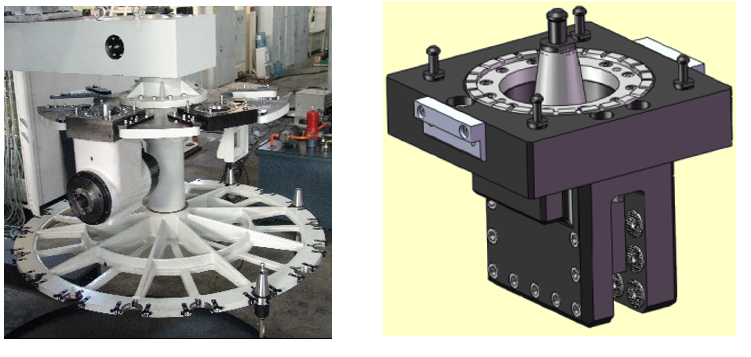

Комбинированный инструментальный магазин для токарно-фрезерных работ

Подошва салазок главного шпинделя фрезерно-токарного агрегата позволяет устанавливать и зажимать находящиеся в инструментальном магазине насадки/держатели инструментов. Держатели инструментов и насадки устанавливаются из круглого инструментального магазина, расположенного в верхней правой части станка, с помощью системы гидравлического зажима с механической защитой внутри салазок. Инструментальный магазин разделен на два уровня: верхний уровень имеет шести местный комбинированный инструментальный магазин для токарных работ, где могут быть установлены защитные диски для салазок, стандартные токарные держатели и прочее; второй уровень предназначен для вертикально расположенных вращающихся инструментов, которые могут использоваться для фрезерования, сверления и нарезания. Система инструментов на круглом диске подвешена с правой стороны балки и перемещается вместе с балкой.

Ось X использует линейные направляющие, что повышает жесткость направления, снижает коэффициент трения, улучшает точность позиционирования и повторяемость позиционирования оси, увеличивает срок службы станка и использует дизайн антидеформации для компенсации деформации, вызванной весом и изгибом/кручением режущего инструмента, что гарантирует выполнение линейного горизонтального перемещения в пределах допусков тестирования точности станка; направляющая оси Z представляет собой скользящую направляющую; ось W использует прямоугольные скользящие направляющие, две прямоугольные скользящие направляющие расположены впереди двух колонн портальной рамы, расположенные с перекрытием спереди назад, для обеспечения точного движения балки оси W и точного зажима.

Комбинированный инструментальный магазин для токарно-фрезерных работ

Подошва салазок главного шпинделя фрезерно-токарного агрегата позволяет устанавливать и зажимать находящиеся в инструментальном магазине насадки/держатели инструментов. Держатели инструментов и насадки устанавливаются из круглого инструментального магазина, расположенного в верхней правой части станка, с помощью системы гидравлического зажима с механической защитой внутри салазок. Инструментальный магазин разделен на два уровня: верхний уровень имеет шести местный комбинированный инструментальный магазин для токарных работ, где могут быть установлены защитные диски для салазок, стандартные токарные держатели и прочее; второй уровень предназначен для вертикально расположенных вращающихся инструментов, которые могут использоваться для фрезерования, сверления и нарезания. Система инструментов на круглом диске подвешена с правой стороны балки и перемещается вместе с балкой.

Смазка:

Смазка делится на два типа: смазка смазочными жирами и централизованная система разреженного масла.

Места смазки смазочным жиром: подшипники винтов.

Линейные оси (X, Z, W) используют централизованную систему разреженного масла. Система смазки состоит из масляного насоса с зубчатыми колесами и дозированного инжектора под давлением. Дозированный инжектор циклически подает смазочное масло в точки смазки в количестве, соответствующем заданным спецификациям.

Гидравлическое устройство:

Гидравлическая система данного станка оснащена гидростанцией, используются известные отечественные продукты.

Пневматическое устройство:

Функции пневматического устройства данного станка включают в себя управление открытием и закрытием автоматических защитных дверей (инструментальный магазин) и другое, используются пневматические компоненты известных производителей.

Устройство охлаждения и удаления стружки:

Станок оснащен охладительным устройством и баком для охлаждающей жидкости. Охлаждающая жидкость насосом перекачивается из бака и проходит по трубам внутри ползуна до наружного выхода в конце ползуна. Затем охлаждающая жидкость собирается внутри защиты станка и возвращается по каналу для удаления стружки обратно в бак. Система фильтров обеспечивает долгий срок службы охлаждающей жидкости и всей системы. В рабочем столе в направлении оси X расположен стружкоудалитель с конструкцией в виде шарнирной ленты.

Защита станка:

Станок оснащён полузакрытой защитной конструкцией. Конструкция защиты плотно соединена с основанием и колонной станка. Она предотвращает случайные инциденты, такие как разлёт стружки и протекание охлаждающей жидкости. Защитные переключатели и замки, в соответствии с нормами безопасности, предотвращают несанкционированный доступ во время обработки. Окна из безопасного стекла позволяют оператору наблюдать за процессом обработки.

Покраска и упаковка:

Цвет станка соответствует стандартным цветам производителя. Если у пользователя есть специальные требования к цвету, они должны быть указаны при заключении соглашения. Производитель обеспечивает упаковку станка в прочные деревянные ящики, подходящие для дальних перевозок, защищённые от влаги, ржавчины и вибрации, подходят для наземной транспортировки и подъёмных работ.

Электрическая система:

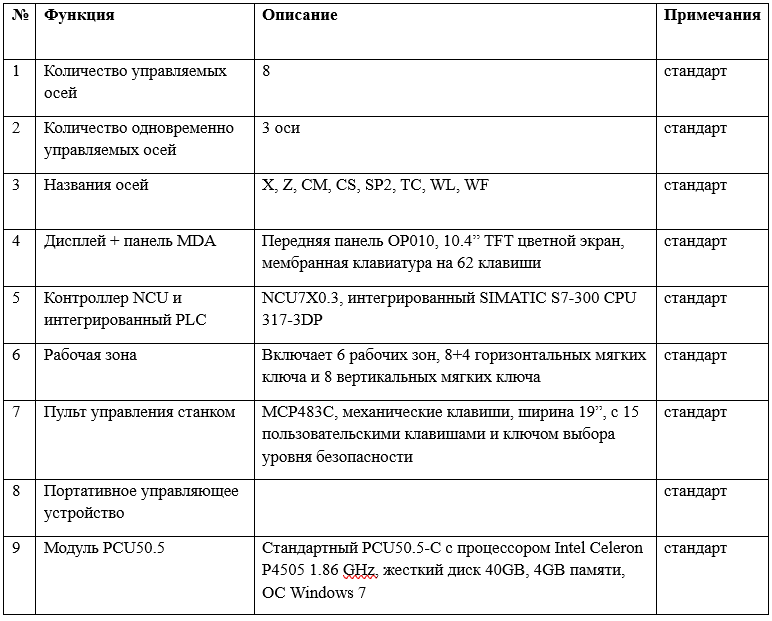

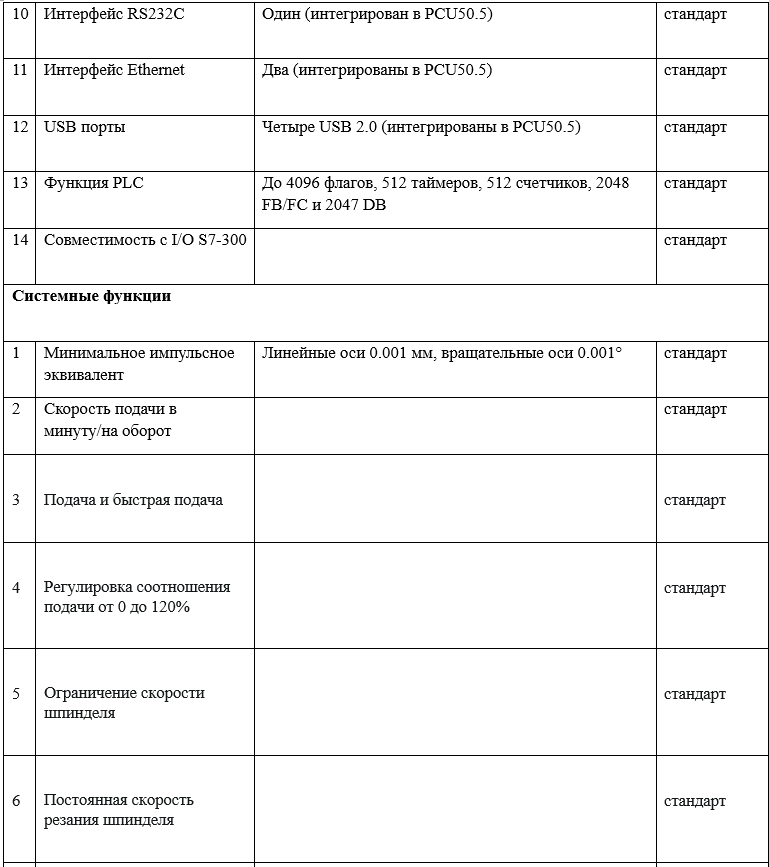

Система числового программного управления

Машиностроительный завод использует систему числового программного управления SINUMERIK 840DSL от немецкой компании Siemens, включая блок привода шпинделя, блоки привода подачи осей X, Z, а также основные сервомоторы – все импортные оригинальные устройства с передовыми характеристиками и надежностью.

Электрическая система станка:

Электрическая система станка соответствует стандарту GB 5226.1-2008. В энергосистеме станка реализована защита от перегрузок и коротких замыканий. Станок оснащён взаимными блокировками действий, обеспечивающими безопасность оборудования и оператора. Электрическая система оснащена функцией самодиагностики, что позволяет операционному и обслуживающему персоналу в любой момент контролировать состояние работы различных участков станка посредством индикаторных ламп и дисплеев. Основные электрические компоненты являются совместного или частного производства, остальные компоненты принадлежат Siemens, что обеспечивает безопасность и надёжность машины.

Электрический шкаф:

Используется закрытый тип электрического шкафа. Охлаждение осуществляется с помощью кондиционера, что гарантирует нормальную работу электрического оборудования. Электрический шкаф организован с помощью лотковой проводки, с логичной, аккуратной и красивой расстановкой и проводкой компонентов, удобной для обслуживания. Внутри шкафа установлены внутреннее освещение и розетки для диагностики. В шкафе имеется достаточно места для расширения функциональности.

Безопасность:

Станок оснащён сигнальным устройством и кнопкой аварийной остановки, которые предотвращают непредвиденные аварии, способные повредить станок. Благодаря разумному дизайну программного обеспечения, сигналы тревоги отображаются на дисплее в виде текста и номера тревоги. В зависимости от ситуации, обработка сигналов тревоги делится на три категории: для срочных тревог применяется "аварийная остановка"; для обычных сигналов - "удержание подачи"; для ошибок оператора предусмотрены только "уведомления".

Смазка делится на два типа: смазка смазочными жирами и централизованная система разреженного масла.

Места смазки смазочным жиром: подшипники винтов.

Линейные оси (X, Z, W) используют централизованную систему разреженного масла. Система смазки состоит из масляного насоса с зубчатыми колесами и дозированного инжектора под давлением. Дозированный инжектор циклически подает смазочное масло в точки смазки в количестве, соответствующем заданным спецификациям.

Гидравлическое устройство:

Гидравлическая система данного станка оснащена гидростанцией, используются известные отечественные продукты.

Пневматическое устройство:

Функции пневматического устройства данного станка включают в себя управление открытием и закрытием автоматических защитных дверей (инструментальный магазин) и другое, используются пневматические компоненты известных производителей.

Устройство охлаждения и удаления стружки:

Станок оснащен охладительным устройством и баком для охлаждающей жидкости. Охлаждающая жидкость насосом перекачивается из бака и проходит по трубам внутри ползуна до наружного выхода в конце ползуна. Затем охлаждающая жидкость собирается внутри защиты станка и возвращается по каналу для удаления стружки обратно в бак. Система фильтров обеспечивает долгий срок службы охлаждающей жидкости и всей системы. В рабочем столе в направлении оси X расположен стружкоудалитель с конструкцией в виде шарнирной ленты.

Защита станка:

Станок оснащён полузакрытой защитной конструкцией. Конструкция защиты плотно соединена с основанием и колонной станка. Она предотвращает случайные инциденты, такие как разлёт стружки и протекание охлаждающей жидкости. Защитные переключатели и замки, в соответствии с нормами безопасности, предотвращают несанкционированный доступ во время обработки. Окна из безопасного стекла позволяют оператору наблюдать за процессом обработки.

Покраска и упаковка:

Цвет станка соответствует стандартным цветам производителя. Если у пользователя есть специальные требования к цвету, они должны быть указаны при заключении соглашения. Производитель обеспечивает упаковку станка в прочные деревянные ящики, подходящие для дальних перевозок, защищённые от влаги, ржавчины и вибрации, подходят для наземной транспортировки и подъёмных работ.

Электрическая система:

Система числового программного управления

Машиностроительный завод использует систему числового программного управления SINUMERIK 840DSL от немецкой компании Siemens, включая блок привода шпинделя, блоки привода подачи осей X, Z, а также основные сервомоторы – все импортные оригинальные устройства с передовыми характеристиками и надежностью.

Электрическая система станка:

Электрическая система станка соответствует стандарту GB 5226.1-2008. В энергосистеме станка реализована защита от перегрузок и коротких замыканий. Станок оснащён взаимными блокировками действий, обеспечивающими безопасность оборудования и оператора. Электрическая система оснащена функцией самодиагностики, что позволяет операционному и обслуживающему персоналу в любой момент контролировать состояние работы различных участков станка посредством индикаторных ламп и дисплеев. Основные электрические компоненты являются совместного или частного производства, остальные компоненты принадлежат Siemens, что обеспечивает безопасность и надёжность машины.

Электрический шкаф:

Используется закрытый тип электрического шкафа. Охлаждение осуществляется с помощью кондиционера, что гарантирует нормальную работу электрического оборудования. Электрический шкаф организован с помощью лотковой проводки, с логичной, аккуратной и красивой расстановкой и проводкой компонентов, удобной для обслуживания. Внутри шкафа установлены внутреннее освещение и розетки для диагностики. В шкафе имеется достаточно места для расширения функциональности.

Безопасность:

Станок оснащён сигнальным устройством и кнопкой аварийной остановки, которые предотвращают непредвиденные аварии, способные повредить станок. Благодаря разумному дизайну программного обеспечения, сигналы тревоги отображаются на дисплее в виде текста и номера тревоги. В зависимости от ситуации, обработка сигналов тревоги делится на три категории: для срочных тревог применяется "аварийная остановка"; для обычных сигналов - "удержание подачи"; для ошибок оператора предусмотрены только "уведомления".

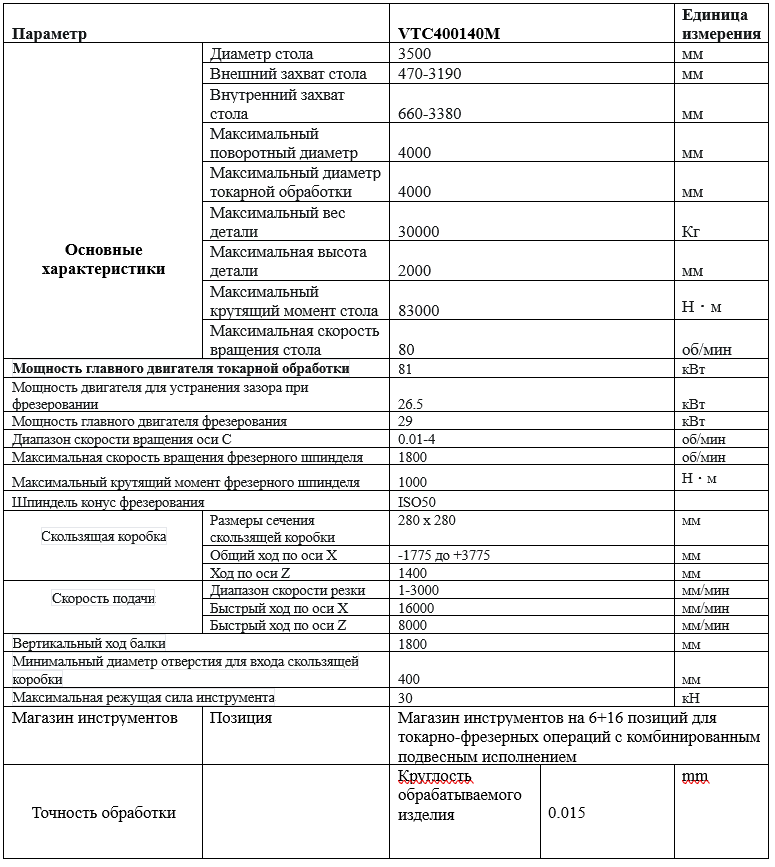

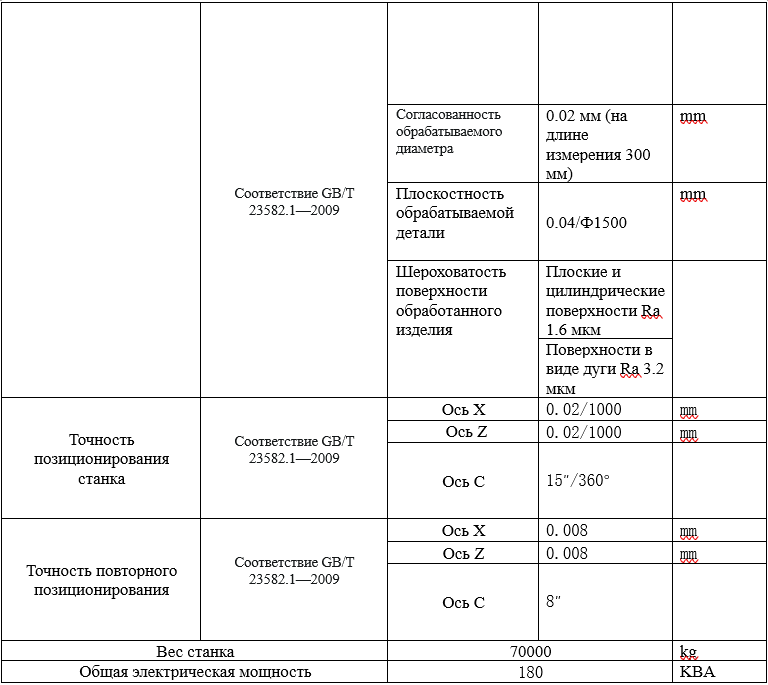

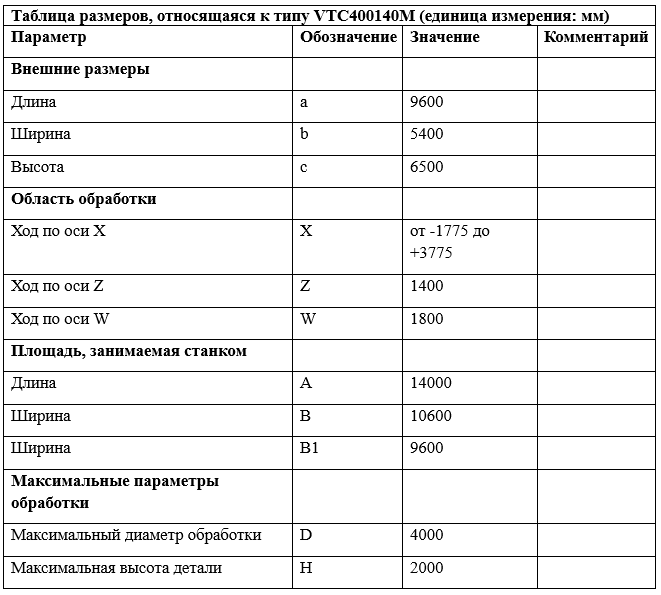

Главные технические параметры:

*Вес станка указан для справки, окончательные данные следует проверять по упаковочной ведомости станка. Электрическая мощность может незначительно отличаться в зависимости от выбранного оборудования и дополнительных опций станка.

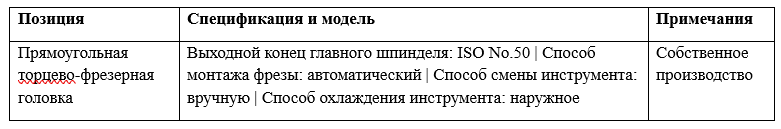

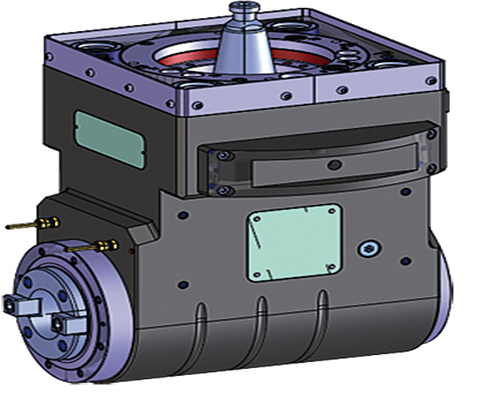

Специальная конфигурация станка:

Специальная конфигурация станка:

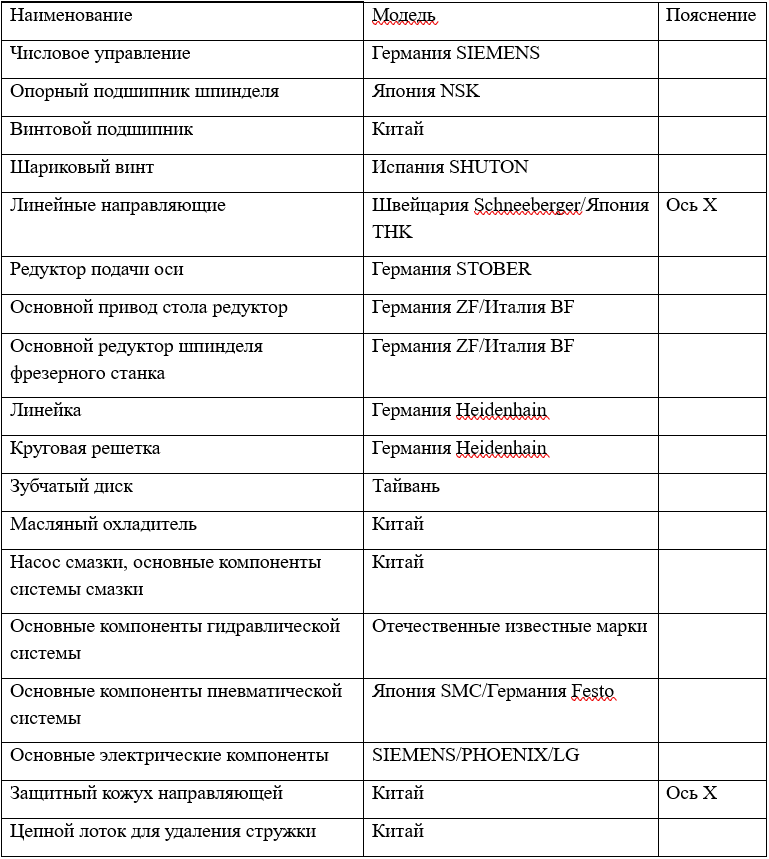

Список основных закупаемых компонентов:

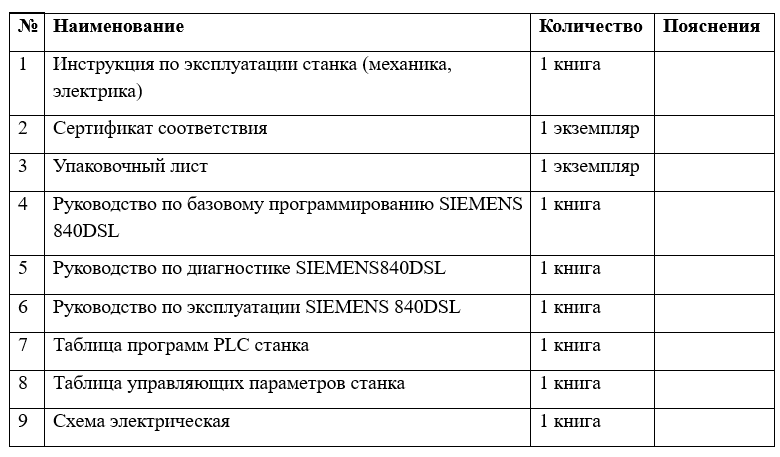

Сопроводительные документы:

1.Рабочая среда станки Качество рабочей среды машины напрямую связано с обеспечением производительности и нормальной работы машины. Если температура слишком высока, это может вызвать сбои в системе управления ЧПУ или привести к неисправностям; слишком низкая температура может ухудшить условия работы системы смазки и гидросистемы, вызвав неисправности машины или повреждения компонентов. Поэтому мы рекомендуем использовать эту машину при следующих условиях:

o Температура в помещении для нормальной работы должна быть в диапазоне от 15°C до 25°C, суточное отклонение в этом диапазоне не должно превышать 5°C. Примечание: если температура в помещении выходит за эти пределы, это снизит точность обработки на машине.

o Температура окружающей среды для проверок должна соответствовать стандарту GB1093-89.

o Относительная влажность <75%

o Концентрация пыли в воздухе не должна превышать 10 мг/м³, в воздухе не должно быть кислот, солей и коррозийных газов.

o Атмосферное давление должно составлять от 86 до 106 кПа.

o Машину следует устанавливать подальше от источников вибрации и тепла. Уровень вибрации в цеху, где установлена машина, должен быть ниже 0.5G (G - ускорение свободного падения).

2.Условия проверки точности станки При проверке машины измерительные приборы и инструменты должны быть размещены в проверочной среде достаточное время, чтобы они пришли в термическое равновесие. Во время проверки также следует избегать воздействия воздушных потоков, солнечного излучения или внешних тепловых потоков. Температура окружающей среды для оценки точности положения машины должна составлять 20°C, однако вообще должны соблюдаться следующие условия:

o Температура окружающей среды от 15°C до 25°C.

o Перед проверкой машина должна находиться в проверочной среде в течение не менее 12 часов, чтобы достичь термического равновесия.

o Температурный градиент в пространстве, занимаемом машиной, не должен превышать 0.5°C/ч.

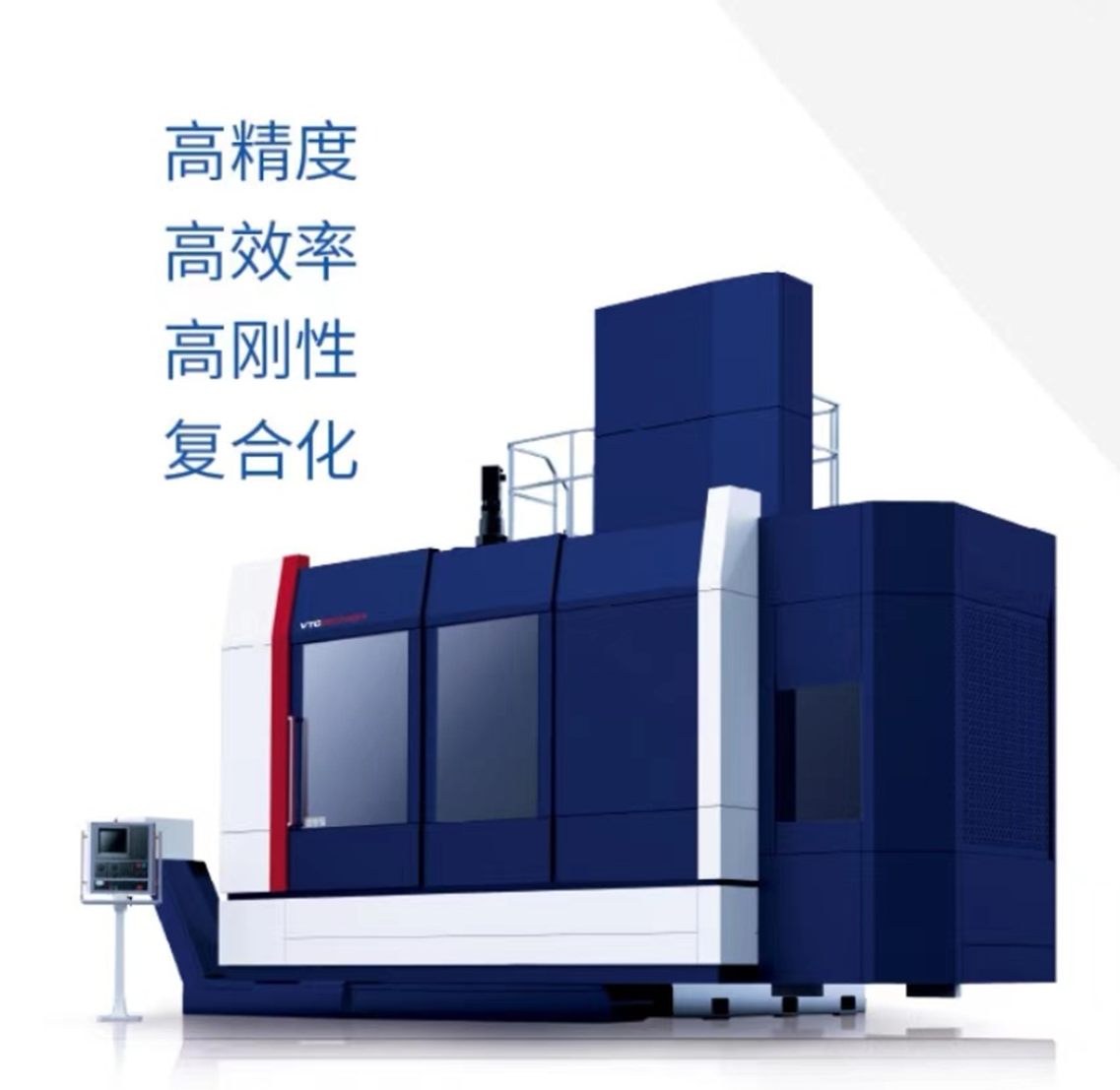

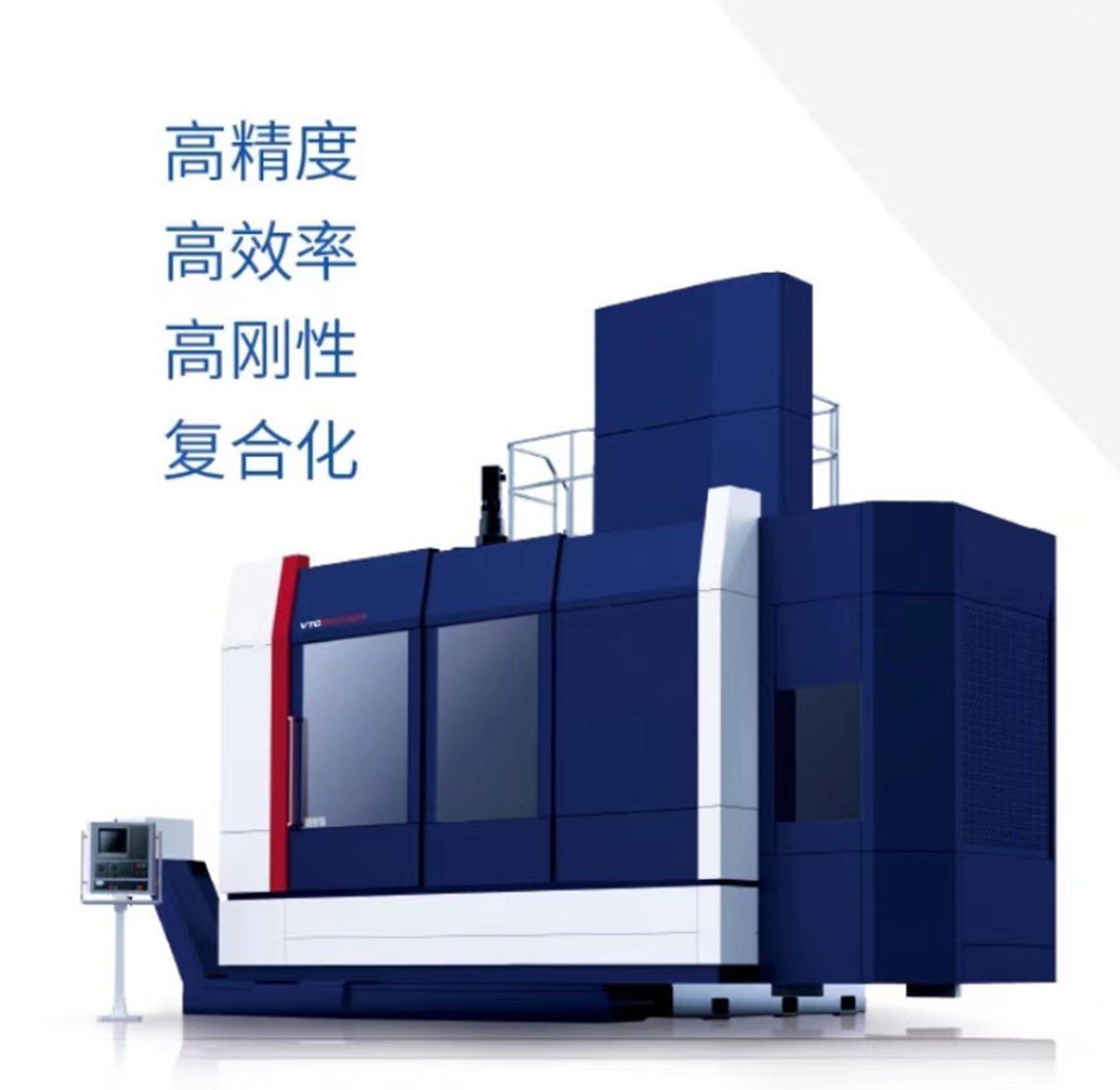

Внешний вид вертикального токарно-фрезерного центра VTC400140M:

o Температура в помещении для нормальной работы должна быть в диапазоне от 15°C до 25°C, суточное отклонение в этом диапазоне не должно превышать 5°C. Примечание: если температура в помещении выходит за эти пределы, это снизит точность обработки на машине.

o Температура окружающей среды для проверок должна соответствовать стандарту GB1093-89.

o Относительная влажность <75%

o Концентрация пыли в воздухе не должна превышать 10 мг/м³, в воздухе не должно быть кислот, солей и коррозийных газов.

o Атмосферное давление должно составлять от 86 до 106 кПа.

o Машину следует устанавливать подальше от источников вибрации и тепла. Уровень вибрации в цеху, где установлена машина, должен быть ниже 0.5G (G - ускорение свободного падения).

2.Условия проверки точности станки При проверке машины измерительные приборы и инструменты должны быть размещены в проверочной среде достаточное время, чтобы они пришли в термическое равновесие. Во время проверки также следует избегать воздействия воздушных потоков, солнечного излучения или внешних тепловых потоков. Температура окружающей среды для оценки точности положения машины должна составлять 20°C, однако вообще должны соблюдаться следующие условия:

o Температура окружающей среды от 15°C до 25°C.

o Перед проверкой машина должна находиться в проверочной среде в течение не менее 12 часов, чтобы достичь термического равновесия.

o Температурный градиент в пространстве, занимаемом машиной, не должен превышать 0.5°C/ч.

Внешний вид вертикального токарно-фрезерного центра VTC400140M:

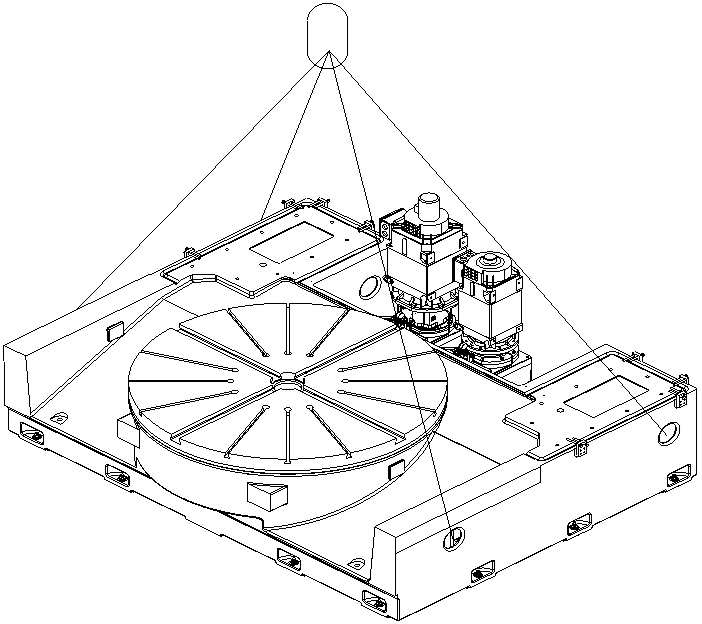

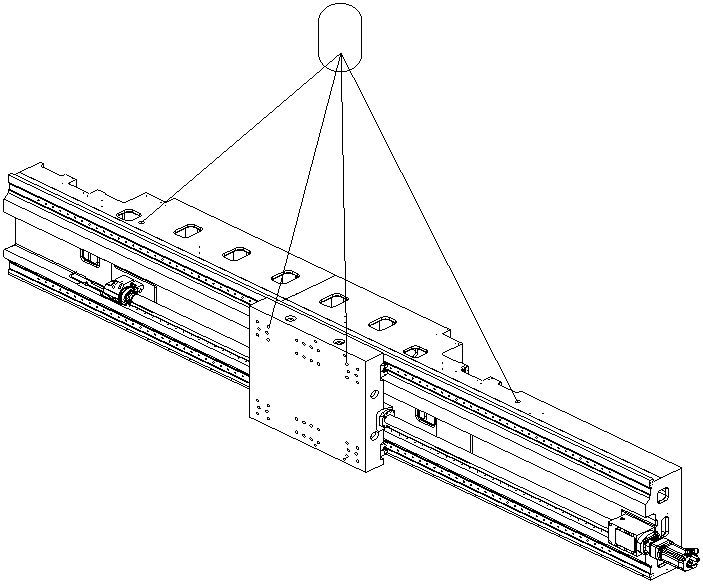

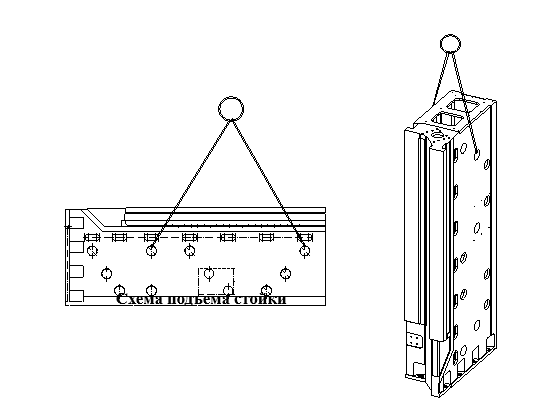

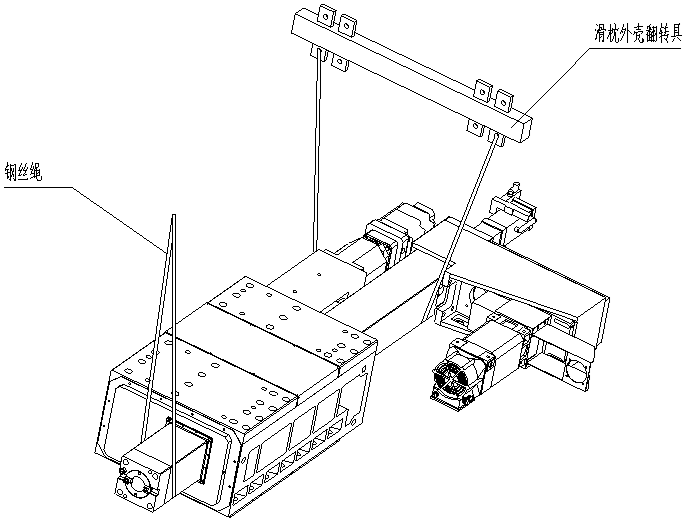

Схема подъема вертикального токарно-фрезерного центра VTC400140M

Схема подъема основания

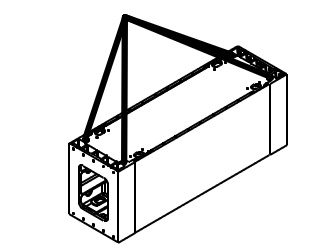

Схема подъема балочного элемента

Схема подъема скользящего блока

Схема подъема верхней балки