Прототип. Предыдущая модель.

1. Описание

Станок с числовым программным управлением модели МК8180×40 предназначен для шлифования наружной поверхности шеек кривошипного вала различных морских дизельных двигателей, тепловозных дизелей, крупных компрессоров и других крупных силовых механизмов с длиной между центрами 4100 мм и максимальным диаметром вращения кривошипа φ 800 . Общая компоновка станка включает продольное возвратно-поступательное движение стола и поперечное движение шлифовальной бабки. Основные кнопки управления станком расположены на передней панели станины.

2. Обработка деталей и процессы (см. Приложение 1)

3. Технические характеристики станка

3.1. Максимальный диаметр вращения: φ800 мм (через шлифовальный круг)

3.2. Диапазон поддержки люнетом: φ150~φ260 мм

3.3. Длина заготовки, закрепляемой между центрами: 4100 мм

3.4. Максимальная длина обрабатываемой детали: 4100 мм

3.5. Максимальный вес обрабатываемой детали: 3500 кг

3.6. Высота центров: 650 мм

3.7. Линейная скорость шлифовального круга: 35 м/с (бесступенчатая постоянная линейная скорость)

3.8. Скорость вращения заготовки: 4~40 об/мин

3.9. Скорость продольного перемещения стола (ось Z): 100~3000 м/мин

3.10. Скорость поперечного перемещения шлифовальной головы (ось X): 100~5000 м/мин

3.11. Минимальный подвод шлифовальной головы (ось X): 0.002 мм

3.12. Размеры шлифовального круга:

- Максимальный размер шлифовального круга: φ1400×128(72)×φ305

- Минимальный размер шлифовального круга: φ1000×128(72)×φ305

- Диаметр шлифовального круга для обработки коленчатого вала с диаметром вращения φ800: диапазон использования шлифовального круга составляет φ1400~φ1200.

3.13 Точность станка:

- Точность позиционирования по оси X: 0.005 мм

- Точность позиционирования по оси Z: (На длине измерения 300 мм: 0.015 мм. На всей длине измерения: 0.03 мм)

- Повторяемость позиционирования по оси X: 0.0035 мм

- Повторяемость позиционирования по оси Z: 0.012 мм

3.14 Общий вес станка: 38 тон

3.15 Габариты станка (Д×Ш×В): 13700×3000×2840 мм

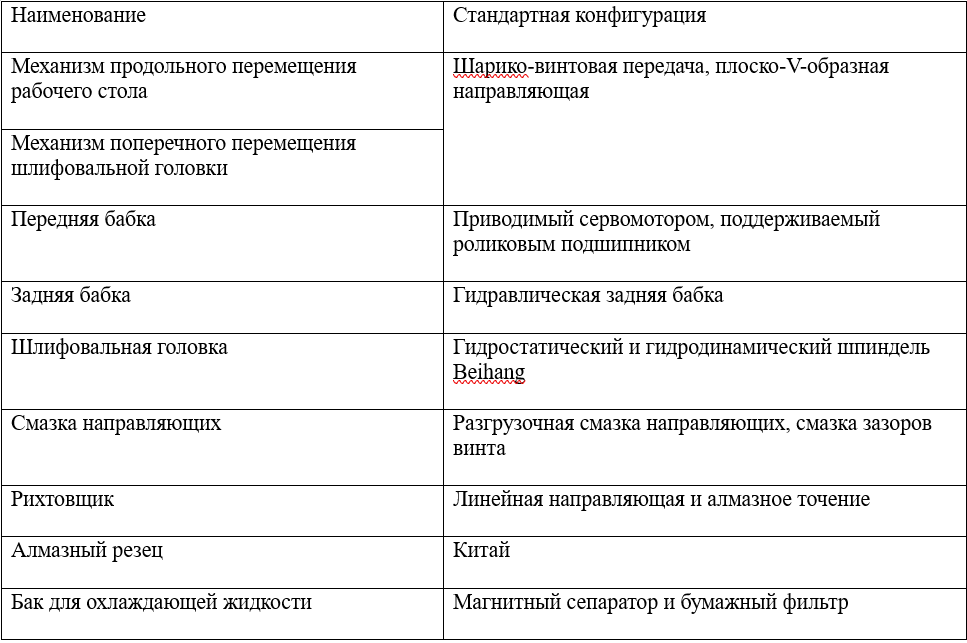

4. Основная комплектация механической и гидравлической систем станка (комплектация механических и гидравлических узлов см. в Приложении 2)

4.1 Станина станка изготовлена из литого материала с песчано-смоляной формовкой, структура которого отличается рациональностью, высокой жесткостью, хорошей износостойкостью и виброустойчивостью. На станину фиксируется шарико-винтовая передача.

4.2 Передняя бабка приводится в движение серводвигателем через редуктор, обеспечивая вращение заготовки. Скорость вращения бесступенчато регулируется в пределах от 4 до 40 об/мин, что позволяет удовлетворить требования различных этапов обработки (грубой, получистовой и чистовой шлифовки) и различных диаметров обработки.

4.3 Установленный на рабочем столе асинхронный серводвигатель перемещает рабочий стол в продольном направлении через редуктор и шарико-винтовую пару.

4.4 Суппорт задней бабки зажимает заготовку с помощью подтягивания конусного центра под действием комплекта тарельчатых пружин. Усилие зажима регулируется в зависимости от веса заготовки, а на регулировочной гайке имеется шкала для точной настройки. При подаче гидравлического масла в гидроцилиндр задней бабки, через шестерню задействуется втулка рейки, сжимая комплект тарельчатых пружин, и задний центр автоматически освобождает заготовку.

4.5 Направляющие шпиндельной бабки выполнены по типу плоско-V образных скользящих направляющих с покрытием из пластика и смазываются с помощью специализированного гидравлического устройства. Поперечное движение шпиндельной бабки (по оси X) осуществляется серводвигателем через редуктор и муфту, приводящих в движение шарико-винтовую пару. На боковой поверхности шпиндельной бабки установлен закрытый линейный энкодер для полной обратной связи по положению.

4.6 Главный шпиндель шлифовального круга использует высокоточную гидростатическую и гидродинамическую систему, обеспечивающую хорошую жесткость и стабильную точность. Шлифовальный круг приводится в движение асинхронным двигателем, управляемым с помощью преобразователя частоты. Смазка шпиндельной системы осуществляется с помощью независимой системы подачи масла с контролем температуры и надежной системой защиты давления. Передняя и задняя защита выполнена из нержавеющей стали.

4.7 ЧПУ корректор шлифовальных кругов (оси U и W)

ЧПУ корректор установлен за шпиндельной бабкой и использует двуосное (оси U и W) устройство для привода алмазного резца, предназначенного для автоматической коррекции внешнего диаметра, торца и дуговой поверхности точного шлифовального круга.

4.8 Установлен ручной корректор шлифовальных кругов, монтируемый на станине, позволяющий вручную корректировать внешний диаметр, торец и дуги шлифовального круга.

4.9 Установлен двухточечный центрирующий задний центр, регулировка диаметра удерживающегося центра осуществляется вручную.

4.10 Установлена система полуавтоматического балансировки шлифовального круга SBS. При возникновении дисбаланса при вращении шлифовального круга система полуавтоматической балансировки с помощью датчика отображает значение дисбаланса и угол корректировки на контроллере. Для балансировки необходимо остановить шлифовальный круг и вручную подкорректировать положение балансировочных грузов до достижения нужного баланса.

4.11 Системы смазки направляющих рабочего стола и разгрузочных направляющих шпиндельной бабки расположены на салазках, основные гидравлические компоненты произведены тайваньской компанией KOMPASS.

4.12 Установлена независимая система охлаждения, включающая магнитный сепаратор и бумажный фильтрующий узел, эффективно фильтрующие абразивную пыль и металлическую стружку, обеспечивая чистоту охлаждающей жидкости.

4.13 На рабочем столе установлены передвижные водозащитные экраны для предотвращения распыления охлаждающей жидкости, без необходимости использования большого полностью закрытого кожуха.

4.14 Способы шлифования: Ручная подача с самостоятельным шлифованием единичных изделий.

5. Система ЧПУ и электрическая система станка

5.1 Система ЧПУ: Siemens 828D

5.2 Контролируемые оси:

Количество контролируемых осей: пять осей с двухосевым интерполяционным управлением, все пять осей приводятся в движение сервомоторами Siemens, с использованием сервоприводов Siemens S120.

Ось X — поперечное подача шпиндельной бабки

Ось Z1 — продольное возвратно-поступательное движение рабочего стола

Ось C — сервоповорот головки

Ось U — подача корректора

Ось W — подача корректора

5.3 Остальные основные электрические компоненты:

Электрический шкаф: укомплектован шкафом Rittal с уровнем защиты IP54, оснащен промышленным кондиционером, осветительным прибором для обслуживания и электрическими розетками.

6. Основные рабочие точности станка

6.1 По национальному стандарту GB/T4685 точность шлифовки контрольного стержня длиной 1500 мм и диаметром 150 мм составляет:

Круглость: ≤0.005 мм (измерение кругломером)

Цилиндричность: ≤0.015 мм (измерение микрометром)

Шероховатость:

Внешний диаметр: Ra0.63

6.2 Достижимая точность шлифования наружного шейки шпинделя: проверка пробной деталью Заказчика

Круглость: ≤0.012 мм (измерение кругломером)

≤0.024 мм (измерение микрометром)

Цилиндричность: ≤0.02 мм

Прямолинейность: 0.01/100

Шероховатость:

Внешний диаметр: Ra0.8

Торец: Ra1.6

Обрезанная поверхность не иметь ряби

7. Условия работы станка

7.1 Электропитание: трёхфазное переменное напряжение 50 Гц, 380 В ±10%.

7.2 Отсутствие прямого солнечного света, в радиусе 5 метров от станка не допускаются сильные магнитные помехи.

Станок должен быть установлен вдали от источников вибрации, тепла и тепловых потоков, при этом вибрация в помещении должна составлять менее 0.5G (где G — ускорение свободного падения).

Станок должен иметь прочный фундамент или установочные плиты из чугуна с большой массой.

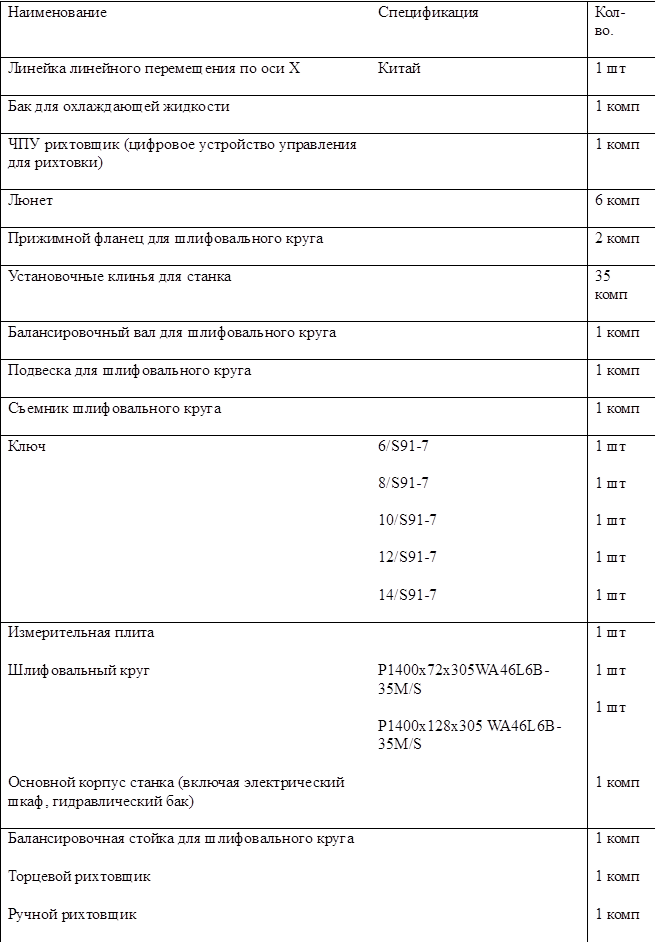

8. Основные комплектующие станка (см. Приложение 3)

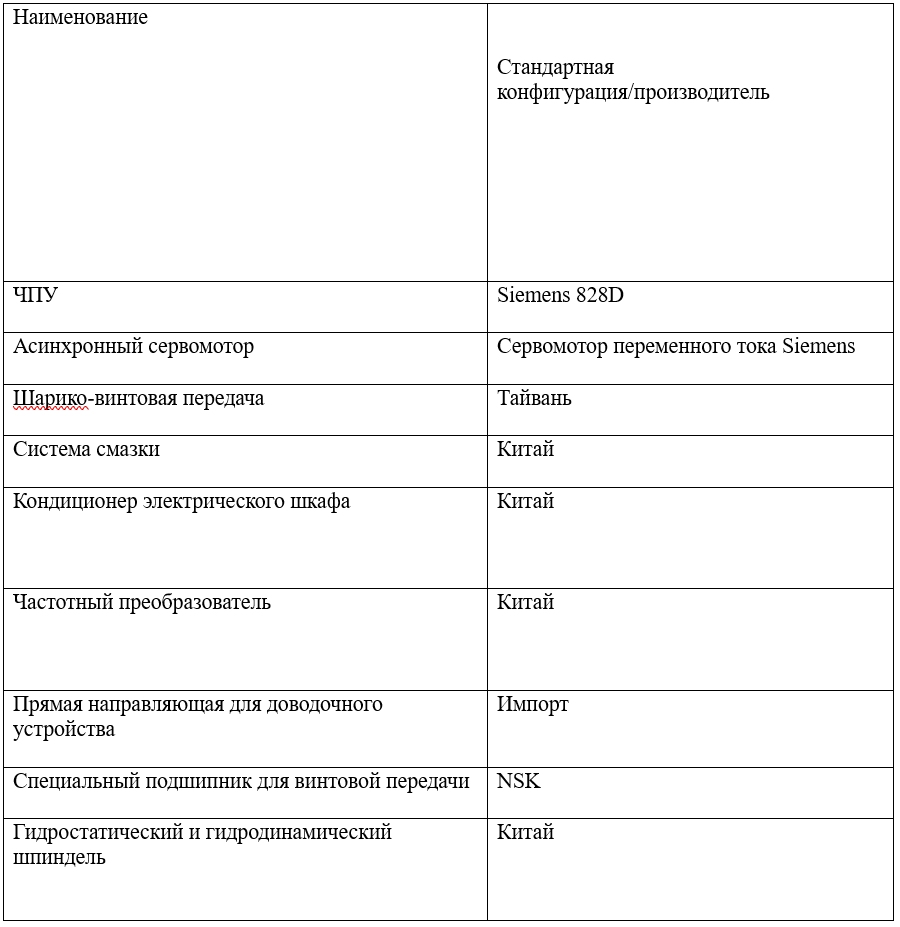

9. Основные покупные элементы станка (см. Приложение 4)

10. Цвет станка: Цвет станка GY09 ледяной серый.

После настройки, согласно удостоверению о точности станка при выпуске с завода, необходимо проверить следующие пункты:

1. Прямолинейность перемещения рабочего стола по станине в вертикальной плоскости

2. Наклон перемещения рабочего стола по станине

3. Параллельность направляющих поверхностей передней бабки и задней бабки относительно перемещения рабочего стола

4. Радиальное биение осевой линии шпинделя передней бабки

5. Параллельность осевой линии шпинделя передней бабки относительно перемещения рабочего стола

6. Параллельность осевой линии конического отверстия втулки задней бабки относительно перемещения рабочего стола a) в вертикальной плоскости; b) в горизонтальной плоскости

7. Соосность осевой линии шпинделя передней бабки и осевой линии втулки задней бабки относительно перемещения рабочего стола

8. Параллельность осевой линии шпинделя шлифовального круга относительно перемещения рабочего стола

9. Соосность осевой линии шпинделя шлифовального круга и осевой линии шпинделя передней бабки

10. Радиальное биение конусной поверхности центровочного шпинделя шлифовального круга

11. Параллельность осевой линии шпинделя шлифовального круга относительно перемещения рабочего стола

12. Вертикальность перемещения шлифовальной бабки относительно перемещения рабочего стола

13. Проверка рабочей точности: после успешной настройки непрерывная шлифовка 10 деталей должна соответствовать техническим требованиям.

Техническая документация:

Руководство по эксплуатации станка (включая список запасных частей и чертежи) – 2 комплекта

Руководство по диагностике и эксплуатации системы ЧПУ (в электронном виде) – 1 комплект

Удостоверение о приемке станка – 1 комплект

Упаковочный лист – 1 комплект

Руководство по эксплуатации гидростатического и гидродинамического шпинделя – 1 комплект

※ В течение 2 месяцев со дня вступления контракта в силу предоставляются чертежи конфигурации станка и чертежи для фундаментных работ.

Станок с числовым программным управлением модели МК8180×40 предназначен для шлифования наружной поверхности шеек кривошипного вала различных морских дизельных двигателей, тепловозных дизелей, крупных компрессоров и других крупных силовых механизмов с длиной между центрами 4100 мм и максимальным диаметром вращения кривошипа φ 800 . Общая компоновка станка включает продольное возвратно-поступательное движение стола и поперечное движение шлифовальной бабки. Основные кнопки управления станком расположены на передней панели станины.

2. Обработка деталей и процессы (см. Приложение 1)

3. Технические характеристики станка

3.1. Максимальный диаметр вращения: φ800 мм (через шлифовальный круг)

3.2. Диапазон поддержки люнетом: φ150~φ260 мм

3.3. Длина заготовки, закрепляемой между центрами: 4100 мм

3.4. Максимальная длина обрабатываемой детали: 4100 мм

3.5. Максимальный вес обрабатываемой детали: 3500 кг

3.6. Высота центров: 650 мм

3.7. Линейная скорость шлифовального круга: 35 м/с (бесступенчатая постоянная линейная скорость)

3.8. Скорость вращения заготовки: 4~40 об/мин

3.9. Скорость продольного перемещения стола (ось Z): 100~3000 м/мин

3.10. Скорость поперечного перемещения шлифовальной головы (ось X): 100~5000 м/мин

3.11. Минимальный подвод шлифовальной головы (ось X): 0.002 мм

3.12. Размеры шлифовального круга:

- Максимальный размер шлифовального круга: φ1400×128(72)×φ305

- Минимальный размер шлифовального круга: φ1000×128(72)×φ305

- Диаметр шлифовального круга для обработки коленчатого вала с диаметром вращения φ800: диапазон использования шлифовального круга составляет φ1400~φ1200.

3.13 Точность станка:

- Точность позиционирования по оси X: 0.005 мм

- Точность позиционирования по оси Z: (На длине измерения 300 мм: 0.015 мм. На всей длине измерения: 0.03 мм)

- Повторяемость позиционирования по оси X: 0.0035 мм

- Повторяемость позиционирования по оси Z: 0.012 мм

3.14 Общий вес станка: 38 тон

3.15 Габариты станка (Д×Ш×В): 13700×3000×2840 мм

4. Основная комплектация механической и гидравлической систем станка (комплектация механических и гидравлических узлов см. в Приложении 2)

4.1 Станина станка изготовлена из литого материала с песчано-смоляной формовкой, структура которого отличается рациональностью, высокой жесткостью, хорошей износостойкостью и виброустойчивостью. На станину фиксируется шарико-винтовая передача.

4.2 Передняя бабка приводится в движение серводвигателем через редуктор, обеспечивая вращение заготовки. Скорость вращения бесступенчато регулируется в пределах от 4 до 40 об/мин, что позволяет удовлетворить требования различных этапов обработки (грубой, получистовой и чистовой шлифовки) и различных диаметров обработки.

4.3 Установленный на рабочем столе асинхронный серводвигатель перемещает рабочий стол в продольном направлении через редуктор и шарико-винтовую пару.

4.4 Суппорт задней бабки зажимает заготовку с помощью подтягивания конусного центра под действием комплекта тарельчатых пружин. Усилие зажима регулируется в зависимости от веса заготовки, а на регулировочной гайке имеется шкала для точной настройки. При подаче гидравлического масла в гидроцилиндр задней бабки, через шестерню задействуется втулка рейки, сжимая комплект тарельчатых пружин, и задний центр автоматически освобождает заготовку.

4.5 Направляющие шпиндельной бабки выполнены по типу плоско-V образных скользящих направляющих с покрытием из пластика и смазываются с помощью специализированного гидравлического устройства. Поперечное движение шпиндельной бабки (по оси X) осуществляется серводвигателем через редуктор и муфту, приводящих в движение шарико-винтовую пару. На боковой поверхности шпиндельной бабки установлен закрытый линейный энкодер для полной обратной связи по положению.

4.6 Главный шпиндель шлифовального круга использует высокоточную гидростатическую и гидродинамическую систему, обеспечивающую хорошую жесткость и стабильную точность. Шлифовальный круг приводится в движение асинхронным двигателем, управляемым с помощью преобразователя частоты. Смазка шпиндельной системы осуществляется с помощью независимой системы подачи масла с контролем температуры и надежной системой защиты давления. Передняя и задняя защита выполнена из нержавеющей стали.

4.7 ЧПУ корректор шлифовальных кругов (оси U и W)

ЧПУ корректор установлен за шпиндельной бабкой и использует двуосное (оси U и W) устройство для привода алмазного резца, предназначенного для автоматической коррекции внешнего диаметра, торца и дуговой поверхности точного шлифовального круга.

4.8 Установлен ручной корректор шлифовальных кругов, монтируемый на станине, позволяющий вручную корректировать внешний диаметр, торец и дуги шлифовального круга.

4.9 Установлен двухточечный центрирующий задний центр, регулировка диаметра удерживающегося центра осуществляется вручную.

4.10 Установлена система полуавтоматического балансировки шлифовального круга SBS. При возникновении дисбаланса при вращении шлифовального круга система полуавтоматической балансировки с помощью датчика отображает значение дисбаланса и угол корректировки на контроллере. Для балансировки необходимо остановить шлифовальный круг и вручную подкорректировать положение балансировочных грузов до достижения нужного баланса.

4.11 Системы смазки направляющих рабочего стола и разгрузочных направляющих шпиндельной бабки расположены на салазках, основные гидравлические компоненты произведены тайваньской компанией KOMPASS.

4.12 Установлена независимая система охлаждения, включающая магнитный сепаратор и бумажный фильтрующий узел, эффективно фильтрующие абразивную пыль и металлическую стружку, обеспечивая чистоту охлаждающей жидкости.

4.13 На рабочем столе установлены передвижные водозащитные экраны для предотвращения распыления охлаждающей жидкости, без необходимости использования большого полностью закрытого кожуха.

4.14 Способы шлифования: Ручная подача с самостоятельным шлифованием единичных изделий.

5. Система ЧПУ и электрическая система станка

5.1 Система ЧПУ: Siemens 828D

5.2 Контролируемые оси:

Количество контролируемых осей: пять осей с двухосевым интерполяционным управлением, все пять осей приводятся в движение сервомоторами Siemens, с использованием сервоприводов Siemens S120.

Ось X — поперечное подача шпиндельной бабки

Ось Z1 — продольное возвратно-поступательное движение рабочего стола

Ось C — сервоповорот головки

Ось U — подача корректора

Ось W — подача корректора

5.3 Остальные основные электрические компоненты:

Электрический шкаф: укомплектован шкафом Rittal с уровнем защиты IP54, оснащен промышленным кондиционером, осветительным прибором для обслуживания и электрическими розетками.

6. Основные рабочие точности станка

6.1 По национальному стандарту GB/T4685 точность шлифовки контрольного стержня длиной 1500 мм и диаметром 150 мм составляет:

Круглость: ≤0.005 мм (измерение кругломером)

Цилиндричность: ≤0.015 мм (измерение микрометром)

Шероховатость:

Внешний диаметр: Ra0.63

6.2 Достижимая точность шлифования наружного шейки шпинделя: проверка пробной деталью Заказчика

Круглость: ≤0.012 мм (измерение кругломером)

≤0.024 мм (измерение микрометром)

Цилиндричность: ≤0.02 мм

Прямолинейность: 0.01/100

Шероховатость:

Внешний диаметр: Ra0.8

Торец: Ra1.6

Обрезанная поверхность не иметь ряби

7. Условия работы станка

7.1 Электропитание: трёхфазное переменное напряжение 50 Гц, 380 В ±10%.

7.2 Отсутствие прямого солнечного света, в радиусе 5 метров от станка не допускаются сильные магнитные помехи.

Станок должен быть установлен вдали от источников вибрации, тепла и тепловых потоков, при этом вибрация в помещении должна составлять менее 0.5G (где G — ускорение свободного падения).

Станок должен иметь прочный фундамент или установочные плиты из чугуна с большой массой.

8. Основные комплектующие станка (см. Приложение 3)

9. Основные покупные элементы станка (см. Приложение 4)

10. Цвет станка: Цвет станка GY09 ледяной серый.

После настройки, согласно удостоверению о точности станка при выпуске с завода, необходимо проверить следующие пункты:

1. Прямолинейность перемещения рабочего стола по станине в вертикальной плоскости

2. Наклон перемещения рабочего стола по станине

3. Параллельность направляющих поверхностей передней бабки и задней бабки относительно перемещения рабочего стола

4. Радиальное биение осевой линии шпинделя передней бабки

5. Параллельность осевой линии шпинделя передней бабки относительно перемещения рабочего стола

6. Параллельность осевой линии конического отверстия втулки задней бабки относительно перемещения рабочего стола a) в вертикальной плоскости; b) в горизонтальной плоскости

7. Соосность осевой линии шпинделя передней бабки и осевой линии втулки задней бабки относительно перемещения рабочего стола

8. Параллельность осевой линии шпинделя шлифовального круга относительно перемещения рабочего стола

9. Соосность осевой линии шпинделя шлифовального круга и осевой линии шпинделя передней бабки

10. Радиальное биение конусной поверхности центровочного шпинделя шлифовального круга

11. Параллельность осевой линии шпинделя шлифовального круга относительно перемещения рабочего стола

12. Вертикальность перемещения шлифовальной бабки относительно перемещения рабочего стола

13. Проверка рабочей точности: после успешной настройки непрерывная шлифовка 10 деталей должна соответствовать техническим требованиям.

Техническая документация:

Руководство по эксплуатации станка (включая список запасных частей и чертежи) – 2 комплекта

Руководство по диагностике и эксплуатации системы ЧПУ (в электронном виде) – 1 комплект

Удостоверение о приемке станка – 1 комплект

Упаковочный лист – 1 комплект

Руководство по эксплуатации гидростатического и гидродинамического шпинделя – 1 комплект

※ В течение 2 месяцев со дня вступления контракта в силу предоставляются чертежи конфигурации станка и чертежи для фундаментных работ.

Приложение 1.

Основная информация и требования к обработке деталей

(1) Технические характеристики деталей**: Максимальная длина - 4100 мм, диаметр вращения обрабатываемых деталей - 630 мм

(2) Материалы деталей и состояние после термообработки:

- 42CrMoA: 260–320 HBS

- Сталь 45: 172–217 HBS

- 42CrMo4: 260–320 HBS

(3) Требования к базовой обработке предыдущего этапа: Центровые отверстия на концах размером A12, допустимое отклонение по длине ≤ 0,30 мм

(4) Запас для обработки: Запас на обработку внешних поверхностей шейк всех главных валов - 1 мм (по диаметру)

(5) Требования к точности после финишной обработки: Соответствие требованиям чертежа к пробным шлифовочным деталям

Основная информация и требования к обработке деталей

(1) Технические характеристики деталей**: Максимальная длина - 4100 мм, диаметр вращения обрабатываемых деталей - 630 мм

(2) Материалы деталей и состояние после термообработки:

- 42CrMoA: 260–320 HBS

- Сталь 45: 172–217 HBS

- 42CrMo4: 260–320 HBS

(3) Требования к базовой обработке предыдущего этапа: Центровые отверстия на концах размером A12, допустимое отклонение по длине ≤ 0,30 мм

(4) Запас для обработки: Запас на обработку внешних поверхностей шейк всех главных валов - 1 мм (по диаметру)

(5) Требования к точности после финишной обработки: Соответствие требованиям чертежа к пробным шлифовочным деталям

Приложение 2.

Комплектация механических и гидравлических узлов

Комплектация механических и гидравлических узлов

Приложении 3

Основные комплектующие станка

Основные комплектующие станка

Приложении 4

Комплектация станка

Комплектация станка

Мы производим сотни разновидностей металлообрабатывающих центров и станков ЧПУ с 2004 года:

ТОКАРНЫЕ СТАНКИ

СТАНКИ ЧПУ С НАКЛОННОЙ СТАНИНОЙ

КРУГЛОПИЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ГОРИЗОНТАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

СТАНКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

ЛАЗЕРНЫЕ СТАНКИ С ЧПУ

ПЛОСКОШЛИФОВАЛЬНЫЕ СТАНКИ

CТАНКИ ДЛЯ ОБРАБОТКИ ПЛАСТИН

ТОКАРНЫЕ СТАНКИ

СТАНКИ ЧПУ С НАКЛОННОЙ СТАНИНОЙ

КРУГЛОПИЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ГОРИЗОНТАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

СТАНКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

ЛАЗЕРНЫЕ СТАНКИ С ЧПУ

ПЛОСКОШЛИФОВАЛЬНЫЕ СТАНКИ

CТАНКИ ДЛЯ ОБРАБОТКИ ПЛАСТИН