1. Основные компоненты оборудования

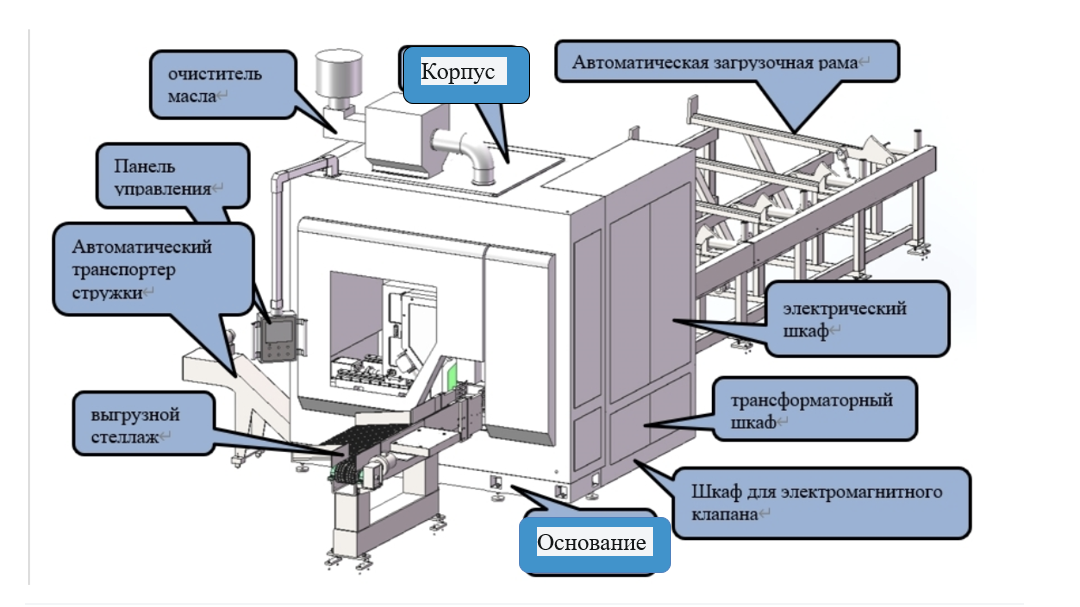

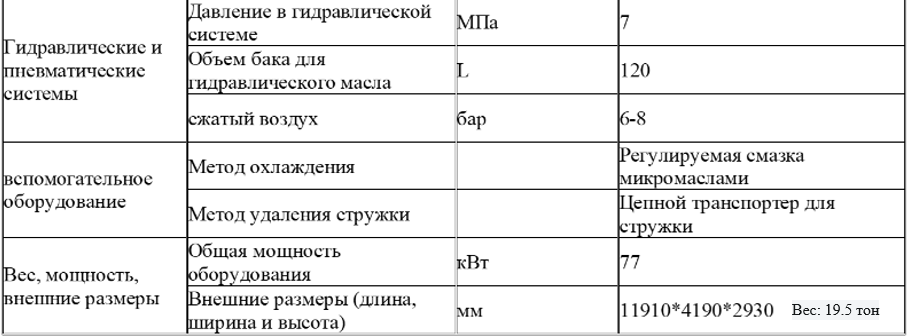

Автоматический высокоскоростной круглопильный станок по металлу SK-300B является стандартным станком, производимым нашей компанией. Он состоит из цельной станинины, части силовой рамы, системы линейной горизонтальной подачи, устройства зажима, подающего устройства, блока распределения материала, гидравлической системы, электрической системы, системы распылительного охлаждения, автоматической системы смазки, цепного полотна для удаления стружки, активного устройства очистки пильного диска, разгрузочного устройства (опция), а также очистителя масляных загрязнений.

Автоматический высокоскоростной круглопильный станок по металлу SK-300B является стандартным станком, производимым нашей компанией. Он состоит из цельной станинины, части силовой рамы, системы линейной горизонтальной подачи, устройства зажима, подающего устройства, блока распределения материала, гидравлической системы, электрической системы, системы распылительного охлаждения, автоматической системы смазки, цепного полотна для удаления стружки, активного устройства очистки пильного диска, разгрузочного устройства (опция), а также очистителя масляных загрязнений.

Рисунок 1 (полная схема машины)

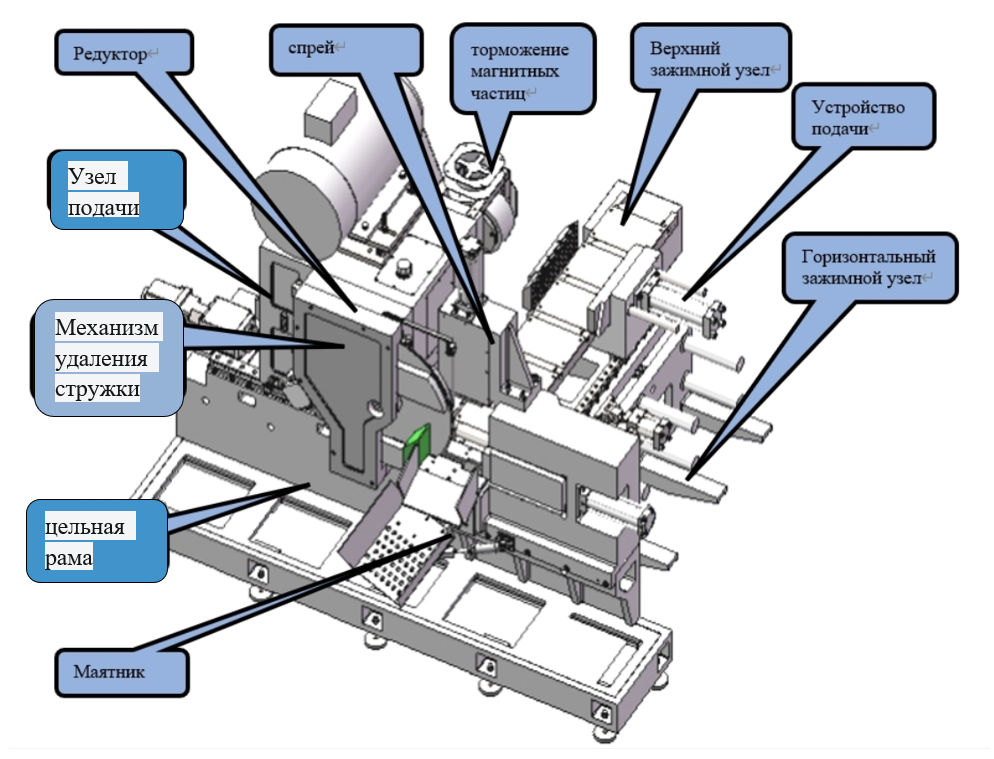

Рисунок 2 (схема главного компьютера)

Машина имеет мощную конструкцию, рассчитанную на тяжелые условия эксплуатации, что позволяет выполнять резку большого объема заготовок, а также использовать ее для резки жестких прочных материалов.

1–1. Корпус станка:

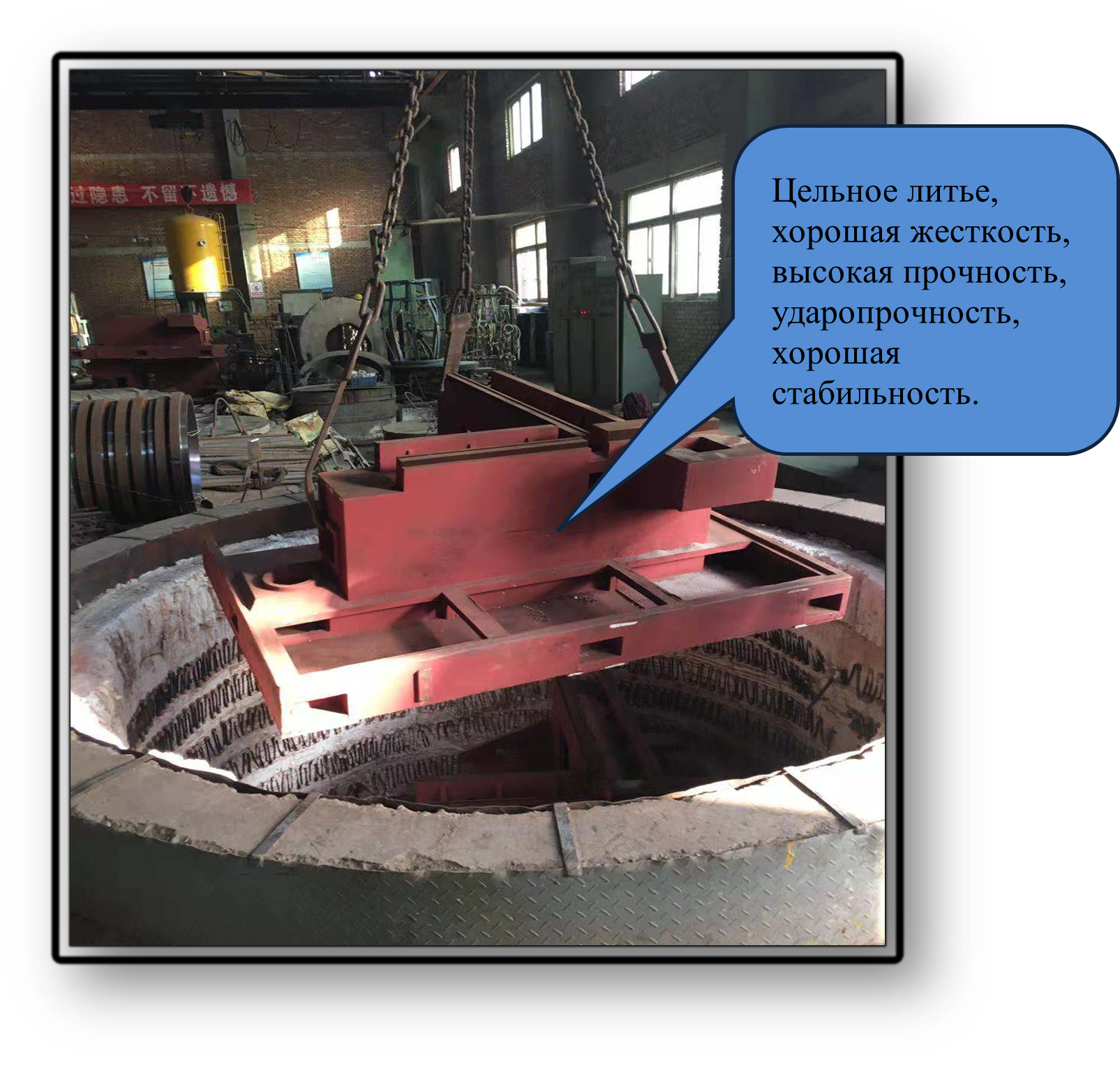

Главный корпус станка выполнен из высокопрочного материала путем цельного литья. После многократной искусственной старения он обладает такими характеристиками, как высокая общая жесткость, высокая прочность, устойчивость к ударам и малая деформация, что значительно улучшает общую жесткость станка и стабильность резки.

1–1. Корпус станка:

Главный корпус станка выполнен из высокопрочного материала путем цельного литья. После многократной искусственной старения он обладает такими характеристиками, как высокая общая жесткость, высокая прочность, устойчивость к ударам и малая деформация, что значительно улучшает общую жесткость станка и стабильность резки.

Рисунок 1-1-1 (схема кровати)

Для обеспечения точности оборудования станина изготовлена из высокопрочного легированного чугуна HT300. После литья модели выдерживаются в теплоизоляции в течение 16–20 часов. Затем изделие вынимается из формы, подвергается дробеструйной обработке и шлифовке, после чего отливка проходит термообработку. Она нагревается до 620 ℃, выдерживается при этой температуре 3–6 часов, после чего охлаждается в печи до комнатной температуры. После предварительной механической обработки станина помещается в печь для старения и нагревается до 500–550 ℃, выдерживается при этой температуре в течение 6-8 часов, а затем охлаждается в печи. Это позволяет полностью устранить механические напряжения, чтобы гарантировать отсутствие деформаций после обработки и обеспечение точности механической обработки.

1–2. Приводной механизм:

Корпус редуктора изготовлен методом литья из высококачественного высокопрочного специального материала, что обеспечивает высокую прочность и ударостойкость. Передаточные шестерни изготовлены из высокопроизводительных материалов 34CrNiMo6 и 40Cr, прошедших специальную термообработку и прецизионную шлифовку, при этом твердость сердцевины составляет HB320-350, а зубья прошли азотирование, что повышает их твердость до HRC55-60, тем самым увеличивая износостойкость шестерен. Также реализована система устранения люфта, обеспечивающая нулевой люфт передачи. Вал привода выполнен из поковок материала 40Cr, прошедшего термообработку с твердостью сердцевины HB320-350, что обеспечивает плавность движения и увеличивает средний срок службы пильного диска, а также высокую эффективность передачи. Все подшипники являются импортными, обладают высокой точностью и качеством, что делает работу всего редуктора малошумной, плавной и надежной. Применение специфической системы стабилизации большой площади пильного диска значительно увеличивает жесткость крепления круглой пилы, снижает ее вибрацию и отклонения, что значительно продлевает срок службы диска и гарантирует высокую точность резки.

Для решения проблемы налипания металлической стружки на инструмент, что влияет на качество резки и срок службы инструментов, данный станок оснащен активным устройством очистки стружки с инструмента, что значительно улучшает эффективность удаления стружки с лезвия. Конфигурация включает мощную систему смазки, которая под давлением сжатого воздуха 4-6 бар распыляет смазочное масло в виде тумана; одна группа используется для смазки корпуса инструмента, другая — для смазки режущей кромки, одновременно снижая температуру режущей кромки и продлевая срок службы лезвия. Эффективное смазывание в процессе резки требует лишь небольшого количества масла, что обеспечивает высокую производительность резки, экологичность и чистоту рабочего места, отсутствие загрязнений, уменьшение трения между инструментом и держателем, более плавное скольжение и более эффективное охлаждение инструмента.

1–2. Приводной механизм:

Корпус редуктора изготовлен методом литья из высококачественного высокопрочного специального материала, что обеспечивает высокую прочность и ударостойкость. Передаточные шестерни изготовлены из высокопроизводительных материалов 34CrNiMo6 и 40Cr, прошедших специальную термообработку и прецизионную шлифовку, при этом твердость сердцевины составляет HB320-350, а зубья прошли азотирование, что повышает их твердость до HRC55-60, тем самым увеличивая износостойкость шестерен. Также реализована система устранения люфта, обеспечивающая нулевой люфт передачи. Вал привода выполнен из поковок материала 40Cr, прошедшего термообработку с твердостью сердцевины HB320-350, что обеспечивает плавность движения и увеличивает средний срок службы пильного диска, а также высокую эффективность передачи. Все подшипники являются импортными, обладают высокой точностью и качеством, что делает работу всего редуктора малошумной, плавной и надежной. Применение специфической системы стабилизации большой площади пильного диска значительно увеличивает жесткость крепления круглой пилы, снижает ее вибрацию и отклонения, что значительно продлевает срок службы диска и гарантирует высокую точность резки.

Для решения проблемы налипания металлической стружки на инструмент, что влияет на качество резки и срок службы инструментов, данный станок оснащен активным устройством очистки стружки с инструмента, что значительно улучшает эффективность удаления стружки с лезвия. Конфигурация включает мощную систему смазки, которая под давлением сжатого воздуха 4-6 бар распыляет смазочное масло в виде тумана; одна группа используется для смазки корпуса инструмента, другая — для смазки режущей кромки, одновременно снижая температуру режущей кромки и продлевая срок службы лезвия. Эффективное смазывание в процессе резки требует лишь небольшого количества масла, что обеспечивает высокую производительность резки, экологичность и чистоту рабочего места, отсутствие загрязнений, уменьшение трения между инструментом и держателем, более плавное скольжение и более эффективное охлаждение инструмента.

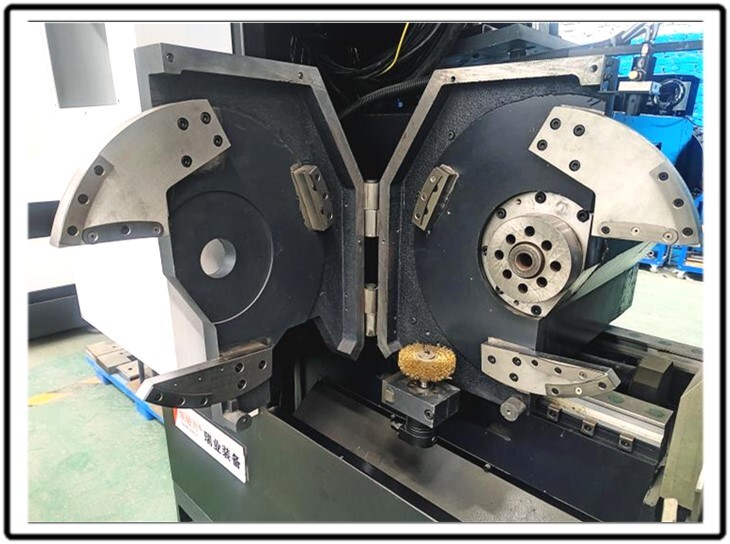

Рисунок 1-2-1 (схема зубчатой коробки)

Рисунок 1-2-2 (кожух пильного диска)

1–3. Система подачи:

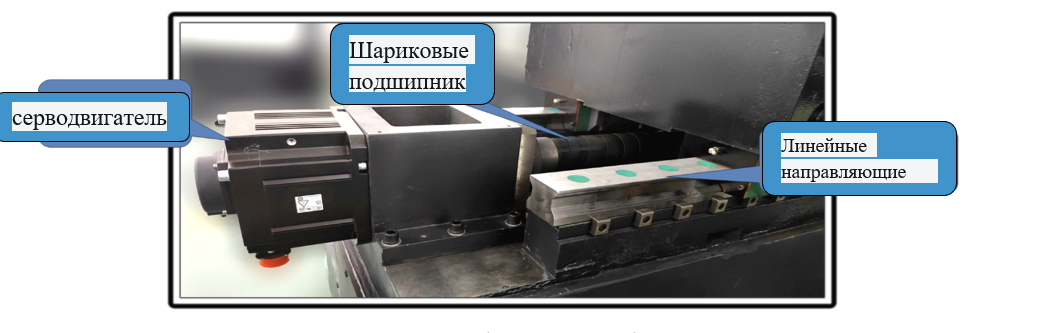

Приводимая сервомотором шарико-винтовая передача направляется линейными направляющими, перемещая коробку пилы для сильного горизонтального подачи, что позволяет быстро и точно разрезать зажатую заготовку. Горизонтальная подача делает процесс резки материала более стабильным и облегчает удаление стружки.

Приводимая сервомотором шарико-винтовая передача направляется линейными направляющими, перемещая коробку пилы для сильного горизонтального подачи, что позволяет быстро и точно разрезать зажатую заготовку. Горизонтальная подача делает процесс резки материала более стабильным и облегчает удаление стружки.

Рисунок 1-3-1 (Система подачи)

1–4. Зажимное устройство:

Состоит из одного набора горизонтальных и одного набора вертикальных зажимных устройств. Зажимные устройства приводятся в действие гидравликой, используются гидроцилиндры с диаметром поршня 80 мм, максимальное давление масла может достигать 6 МПа, давление каждого цилиндра может достигать 3000 кг. Оба устройства одновременно зажимают и освобождают, что обеспечивает стабильность процесса пиления и значительно повышает стабильность материала в процессе резки. Для увеличения срока службы зажимных губок использован сплав CrWMn, который проходит закалку при 1050℃, затем тройной циклический глобулярный отжиг при 790℃ и 680℃, а затем закалка в масле при 830℃ и отпуск при 200℃. Это улучшает структуру стали CrWMn, повышая её твердость до HRC55-60 и улучшая характеристики CrWMn.

1–5. Устройство подачи:

Система подачи состоит из двух частей: зажимного устройства и устройства подачи материала. Зажимное устройство подачи приводится в действие гидравлическим давлением, зажимает сырье. Дополнительно установлено устройство наклонного подъема, которое в процессе подачи поднимает сырье, предотвращая его столкновение с захватными губками; Устройство подачи использует целостную конструкцию, весь механизм подачи размещен на общей базе подачи, что максимально увеличивает длину контакта нижней части базы подачи с материалом. Это позволяет при наклонном подъеме базы подачи поднимать весь материал, уменьшая его наклон. Нижняя часть базы подачи выполнена с роликовым дизайном, что снижает трение между материалом и нижней частью базы подачи, обеспечивая необходимую длину подачи; Загрузочное устройство направляется шариковыми винтами с сервоприводом через линейные направляющие, которые приводят в действие зажимное устройство для подачи, чтобы осуществлять горизонтальную подачу на всю длину материала.

1–6. Дозирующее устройство:

Облегчает сбор и обработку головной и хвостовой частей материала. Отделение и сбор головной и хвостовой частей от готового продукта осуществляется автоматически с помощью пневматического устройства.

1–7. Устройство разгрузки (опция):

Для аккуратной укладки длинных готовых изделий и уменьшения их биения машина может быть дополнительно оснащена автоматической разгрузочной стойкой. Это устройство помогает поддерживать готовые изделия при резке длинных готовых изделий, предотвращает повреждение режущего устройства, отводит отрезанные изделия от режущего устройства и аккуратно укладывает их в стопку. Это устройство также облегчает раздельный сбор и обработку головки и хвоста материала, автоматически отделяя головку и хвост от готового продукта.

Состоит из одного набора горизонтальных и одного набора вертикальных зажимных устройств. Зажимные устройства приводятся в действие гидравликой, используются гидроцилиндры с диаметром поршня 80 мм, максимальное давление масла может достигать 6 МПа, давление каждого цилиндра может достигать 3000 кг. Оба устройства одновременно зажимают и освобождают, что обеспечивает стабильность процесса пиления и значительно повышает стабильность материала в процессе резки. Для увеличения срока службы зажимных губок использован сплав CrWMn, который проходит закалку при 1050℃, затем тройной циклический глобулярный отжиг при 790℃ и 680℃, а затем закалка в масле при 830℃ и отпуск при 200℃. Это улучшает структуру стали CrWMn, повышая её твердость до HRC55-60 и улучшая характеристики CrWMn.

1–5. Устройство подачи:

Система подачи состоит из двух частей: зажимного устройства и устройства подачи материала. Зажимное устройство подачи приводится в действие гидравлическим давлением, зажимает сырье. Дополнительно установлено устройство наклонного подъема, которое в процессе подачи поднимает сырье, предотвращая его столкновение с захватными губками; Устройство подачи использует целостную конструкцию, весь механизм подачи размещен на общей базе подачи, что максимально увеличивает длину контакта нижней части базы подачи с материалом. Это позволяет при наклонном подъеме базы подачи поднимать весь материал, уменьшая его наклон. Нижняя часть базы подачи выполнена с роликовым дизайном, что снижает трение между материалом и нижней частью базы подачи, обеспечивая необходимую длину подачи; Загрузочное устройство направляется шариковыми винтами с сервоприводом через линейные направляющие, которые приводят в действие зажимное устройство для подачи, чтобы осуществлять горизонтальную подачу на всю длину материала.

1–6. Дозирующее устройство:

Облегчает сбор и обработку головной и хвостовой частей материала. Отделение и сбор головной и хвостовой частей от готового продукта осуществляется автоматически с помощью пневматического устройства.

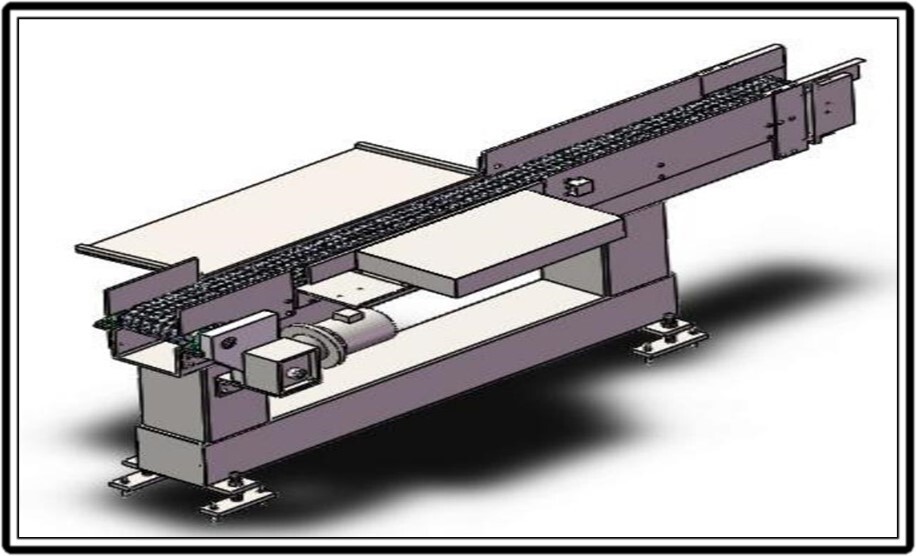

1–7. Устройство разгрузки (опция):

Для аккуратной укладки длинных готовых изделий и уменьшения их биения машина может быть дополнительно оснащена автоматической разгрузочной стойкой. Это устройство помогает поддерживать готовые изделия при резке длинных готовых изделий, предотвращает повреждение режущего устройства, отводит отрезанные изделия от режущего устройства и аккуратно укладывает их в стопку. Это устройство также облегчает раздельный сбор и обработку головки и хвоста материала, автоматически отделяя головку и хвост от готового продукта.

Рисунок 1-7-1 (Выдвижная полка)

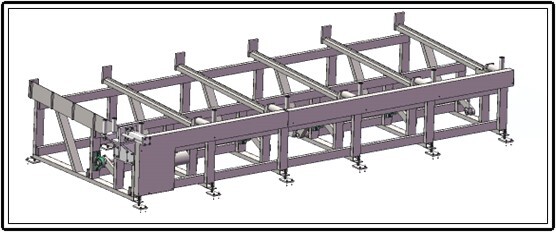

1-8、Автоматические загрузочные стеллажи:

Рисунок 1-8-1 (Автоматическая загрузочная стойка)

Автоматическая подача состоит из приёмной стойки, устройства переворачивания, устройства подачи и устройства исправления положения хвостовика. Сырьё укладывается на наклонной плоскости приёмной стойки, расположенной по наклону под действием силы тяжести. Устройство переворачивания при помощи действия цилиндра переворачивания перемещает исходный материал на загрузочную стойку, посредством цепной передачи сырьё подаётся в зажимные губки.Автоматическая подача значительно снижает трудозатраты рабочих и сокращает вспомогательное время пиления.

Устройство исправления положения хвостовика приводится в действие гидравликой и зажимает исходный материал с губками, выравнивая материал с зажимными губками для обеспечения перпендикулярного положения реза относительно оси, предотвращая повреждение лезвия при завершении резки..

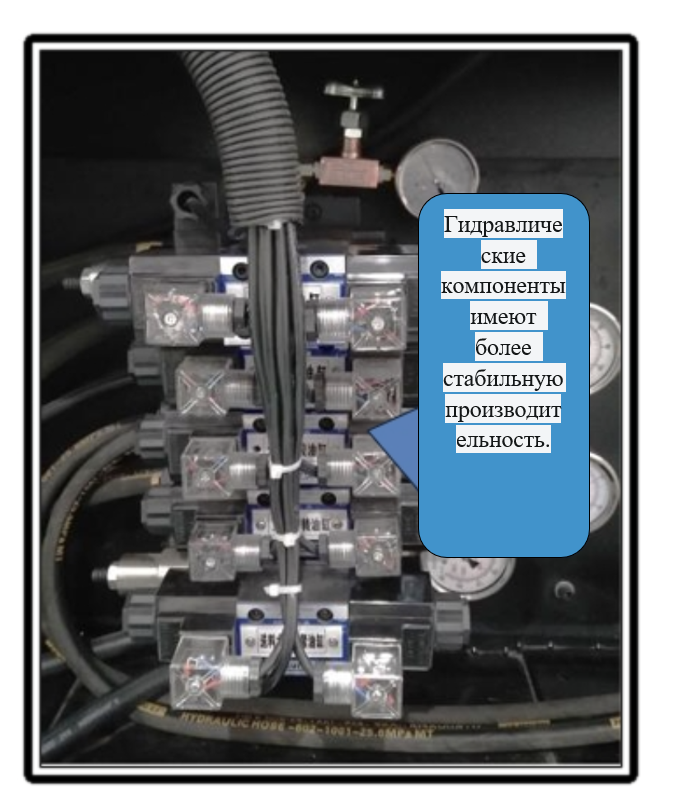

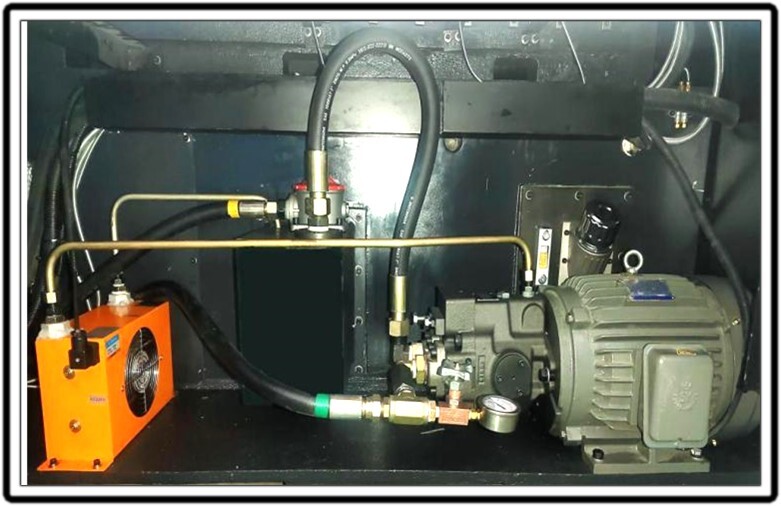

1–9. Гидравлические системы:

В масляном баке, централизованных блоках, гидравлических насосах, гидравлических компонентах, исполнительных механизмах и т.д., во всех случаях используется масло известных марок для гидравлических деталей. Что обеспечивает низкий процент отказов, стабильность и надежность работы для достижения различных процедурных действий.

В масляном баке, централизованных блоках, гидравлических насосах, гидравлических компонентах, исполнительных механизмах и т.д., во всех случаях используется масло известных марок для гидравлических деталей. Что обеспечивает низкий процент отказов, стабильность и надежность работы для достижения различных процедурных действий.

Рисунок 1-9-1 (Электромагнитный клапан)

Рисунок 1-9-2 (Гидравлическая система)

1–10. Электрические системы:

Конструкция состоит из электрического шкафа, сенсорного экрана, кнопок, ПЛК, электродвигателя, контакторов, реле, теплообменников, выключателей и вспомогательных компонентов. Начиная с автоматической подачи и заканчивая резкой, включая обработку головок и хвостовок материала, все операции выполняются автоматически с помощью циркулярной пилы. Станок полностью управляется числовым программным управлением (ЧПУ), достигая высокого уровня автоматизации. Различные защитные устройства обеспечивают безопасную и стабильную работу в процессе резки. Электронная система управления также оснащена мощной системой аварийного оповещения, которая при обнаружении проблемы немедленно останавливает оборудование и сигнализирует о неисправности. На сенсорном экране отображаются предупреждения для удобного просмотра. Электронные компоненты использованы от мировых известных брендов, и различные защитные устройства обеспечивают безопасную и стабильную работу линии резки.

Конструкция состоит из электрического шкафа, сенсорного экрана, кнопок, ПЛК, электродвигателя, контакторов, реле, теплообменников, выключателей и вспомогательных компонентов. Начиная с автоматической подачи и заканчивая резкой, включая обработку головок и хвостовок материала, все операции выполняются автоматически с помощью циркулярной пилы. Станок полностью управляется числовым программным управлением (ЧПУ), достигая высокого уровня автоматизации. Различные защитные устройства обеспечивают безопасную и стабильную работу в процессе резки. Электронная система управления также оснащена мощной системой аварийного оповещения, которая при обнаружении проблемы немедленно останавливает оборудование и сигнализирует о неисправности. На сенсорном экране отображаются предупреждения для удобного просмотра. Электронные компоненты использованы от мировых известных брендов, и различные защитные устройства обеспечивают безопасную и стабильную работу линии резки.

1–11. Система охлаждения спрея.

В этой системе используется экологически чистое смазочное масло для точной дозированной микросмазки. Хорошо продуманная форсунка распыляет высокоэффективное режущее масло на зубья пилы, чтобы уменьшить выделение тепла при резании. Форсунка одновременно распыляет высокоэффективное режущее масло на обе стороны пильного диска для смазки, что не только повышает производительность, снижает производственные затраты и предотвращает загрязнение окружающей среды, но и улучшает качество пропила и продлевает срок службы пильного диска.

1-12. Эффективное устройство для удаления стружки.

Станок оснащен цепным пластинчатым конвейером для стружки и PLC-управлением, который надежно транспортирует и разгружает все виды железной стружки, и в нем нелегко застрять легкой и мелкой железной стружке, с высокой эффективностью транспортировки, безопасностью и надежностью.

1-13. Комбинированный блок очистки воздуха.

Смешанные загрязняющие вещества нефти и дымового газа поступают в камеру первичной очистки и ректификации под отрицательным давлением, и специальная структура в камере осуществляет сбалансированную ректификацию загрязняющих веществ, в то же время адсорбция и удержание крупных частиц капель нефти осуществляются с помощью электростатической силы, а отделенные жидкости нефти и воды регенерируются в центре. Масло и вода, удаленные из дымовых газов, уравновешиваются во вторичной решетке поля высокого давления. Под действием поля высокого давления нефтяной дымовой газ ионизируется, разлагается, адсорбируется, карбонизируется, и в то же время активный фактор озон (03), генерируемый в поле, разделяет и дезодорирует токсичные ингредиенты и запах в дымовом газе. Благодаря вышеуказанным двум уровням многоуровневой очистки, можно добиться степени удаления нефтяного дыма до более чем 95%, добавить утилизатор масляного тумана, используя многоуровневую многослойную фильтрацию, можно улавливать различные виды нефтяного дыма, тумана и пыли, эффективность улавливания достигает 98% и более.

1-14. Другое:

(а) Система безопасности: неисправность в рабочем процессе, может достичь автоматической сигнализации, отключения, и код неисправности отображается на сенсорном экране, сопровождается трехцветной световой сигнализацией, подсказкой. Электропитание заземлено, и в рабочем процессе достаточно мер безопасности, которые воплощены в программном управлении. Во всех местах, связанных с безопасностью, имеются очевидные предупреждающие знаки.

(б) Цвет внешнего вида этой машины может соответствовать требованиям различных клиентов.

(в) Рабочие зоны, такие как внутренняя поверхность листового металла, оснащены пылезащищенными, водонепроницаемыми и маслостойкими светодиодными светильниками.

(г) Наша компания может "подстраиваться" под особые требования клиентов и постоянно совершенствоваться. Удовлетворение потребностей клиентов является последовательным стремлением компании.

В этой системе используется экологически чистое смазочное масло для точной дозированной микросмазки. Хорошо продуманная форсунка распыляет высокоэффективное режущее масло на зубья пилы, чтобы уменьшить выделение тепла при резании. Форсунка одновременно распыляет высокоэффективное режущее масло на обе стороны пильного диска для смазки, что не только повышает производительность, снижает производственные затраты и предотвращает загрязнение окружающей среды, но и улучшает качество пропила и продлевает срок службы пильного диска.

1-12. Эффективное устройство для удаления стружки.

Станок оснащен цепным пластинчатым конвейером для стружки и PLC-управлением, который надежно транспортирует и разгружает все виды железной стружки, и в нем нелегко застрять легкой и мелкой железной стружке, с высокой эффективностью транспортировки, безопасностью и надежностью.

1-13. Комбинированный блок очистки воздуха.

Смешанные загрязняющие вещества нефти и дымового газа поступают в камеру первичной очистки и ректификации под отрицательным давлением, и специальная структура в камере осуществляет сбалансированную ректификацию загрязняющих веществ, в то же время адсорбция и удержание крупных частиц капель нефти осуществляются с помощью электростатической силы, а отделенные жидкости нефти и воды регенерируются в центре. Масло и вода, удаленные из дымовых газов, уравновешиваются во вторичной решетке поля высокого давления. Под действием поля высокого давления нефтяной дымовой газ ионизируется, разлагается, адсорбируется, карбонизируется, и в то же время активный фактор озон (03), генерируемый в поле, разделяет и дезодорирует токсичные ингредиенты и запах в дымовом газе. Благодаря вышеуказанным двум уровням многоуровневой очистки, можно добиться степени удаления нефтяного дыма до более чем 95%, добавить утилизатор масляного тумана, используя многоуровневую многослойную фильтрацию, можно улавливать различные виды нефтяного дыма, тумана и пыли, эффективность улавливания достигает 98% и более.

1-14. Другое:

(а) Система безопасности: неисправность в рабочем процессе, может достичь автоматической сигнализации, отключения, и код неисправности отображается на сенсорном экране, сопровождается трехцветной световой сигнализацией, подсказкой. Электропитание заземлено, и в рабочем процессе достаточно мер безопасности, которые воплощены в программном управлении. Во всех местах, связанных с безопасностью, имеются очевидные предупреждающие знаки.

(б) Цвет внешнего вида этой машины может соответствовать требованиям различных клиентов.

(в) Рабочие зоны, такие как внутренняя поверхность листового металла, оснащены пылезащищенными, водонепроницаемыми и маслостойкими светодиодными светильниками.

(г) Наша компания может "подстраиваться" под особые требования клиентов и постоянно совершенствоваться. Удовлетворение потребностей клиентов является последовательным стремлением компании.

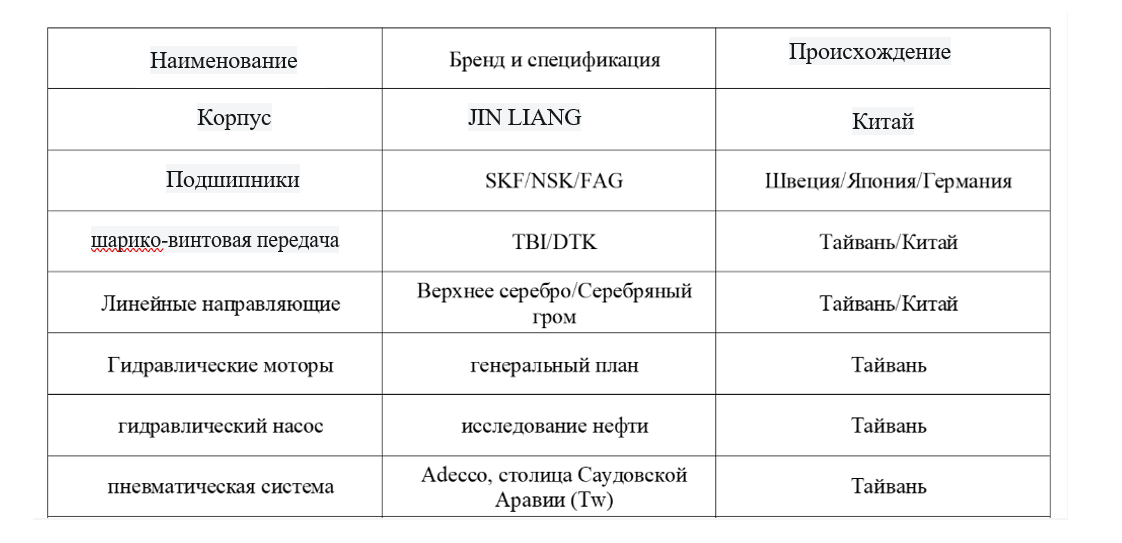

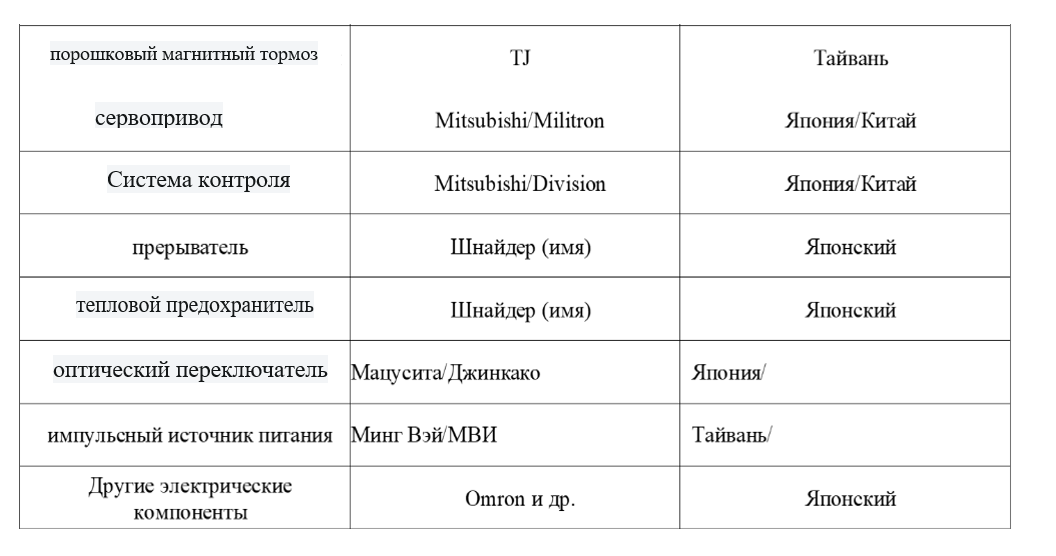

2、Происхождение основных компонентов

Примечание: Все приобретенные детали принадлежат известным отечественным и зарубежным брендам.

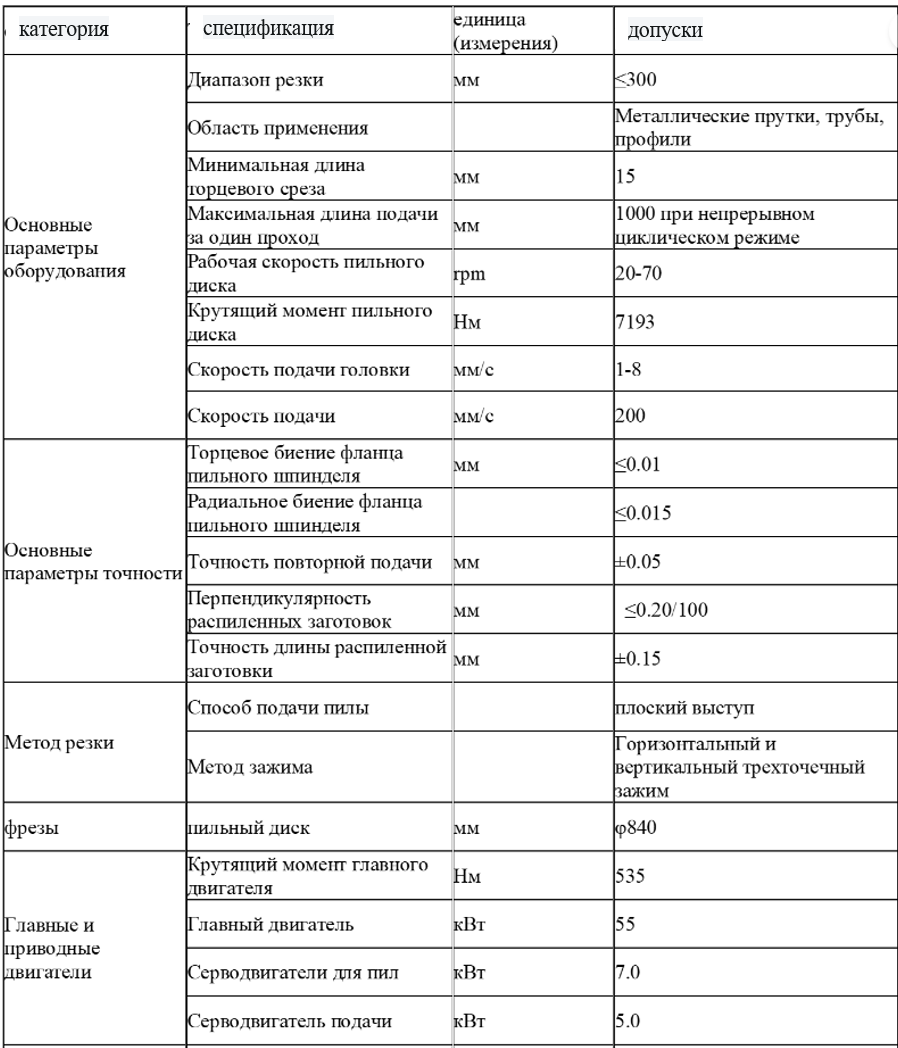

3、основные технические параметры

Таблица основных технических параметров круглопильного станка по металлу SK-300B

Таблица основных технических параметров круглопильного станка по металлу SK-300B

4. Основные технические характеристики

1. Применение концепции мощной конструкции позволяет выполнять резку с высокой подачей, что также подходит для резки материалов высокой прочности и твердости.

2. Используется современная и прогрессивная система управления с удобным интерфейсом человек-машина. Система управления проста в эксплуатации, в реальном времени отображает такие параметры, как диаметр резки, длина, параметры резки и количество резов. Ввод режущих параметров на панели управления позволяет выполнить загрузку, подачу и резку заготовок.

3. В направлении подачи используется высокоточный шлифованный винт производства Тайвань, что строго обеспечивает точность подачи и многократную автоматическую подачу на сверхдлинных заготовках.

4. В направлении подачи используется тайваньская направляющая роликового типа, что обеспечивает более плавное движение при резке.

5. Возможность резки различной длины заготовок без остатка, удобна в эксплуатации и экономит материалы.

6. Применение керамической холодной пилы, параметры резки могут быть введены в цифровом формате.

7. Горизонтальное направление подачи пилы обеспечивает более плавное и стабильное резание и широкий диапазон допустимых размеров.

8. Наличие ручного и автоматического режимов, предусмотрен порт для удаленного управления, с возможностью автоматической остановки в зависимости от объема производства и сигнализации при отсутствии материала. Система управления оснащена сетевым интерфейсом, что позволяет передавать данные в систему MES и реализовывать удаленное управление.

9. Автоматическая система смазки оборудования сигнализирует при нехватке масла в системе охлаждения и обеспечивает автоматическую смазку всех узлов.

10. Высокий уровень автоматизации оборудования обеспечивает полностью цифровую автоматическую резку.

11. Продвинутая и научно обоснованная конструкция привода обеспечивает высокое качество резки и продлевает срок службы режущего инструмента.

12. Научно разработанная система очистки щетками эффективно удаляет стружку в процессе резания.

13. Высокая точность резки, гладкость поверхности реза и отсутствие заусенцев.

14. Принцип микро-масляной смазки, количественная и точная смазка и охлаждение, продлевают срок службы инструмента.

15. Для обеспечения безопасности и экологии оборудование оснащено функцией блокировки дверей, панель управления имеет кнопку аварийной остановки, система управления предусматривает интерфейс для дальнейшей автоматизации, оборудование оборудовано системой очистки масла, что соответствует требованиям безопасности и экологии.

16. Защита: Оборудование имеет функции защиты от перегрузки пилы, ограничения положения, защиты от перенапряжения и другие. В случае перегрузки и других аномалий автоматически останавливается и отображает код ошибки на сенсорном экране.

17. Основные приводные компоненты, гидравлическая система, пневматическая система и элементы управления используются от известных брендов, что обеспечивает лучшую надежность оборудования.

1. Применение концепции мощной конструкции позволяет выполнять резку с высокой подачей, что также подходит для резки материалов высокой прочности и твердости.

2. Используется современная и прогрессивная система управления с удобным интерфейсом человек-машина. Система управления проста в эксплуатации, в реальном времени отображает такие параметры, как диаметр резки, длина, параметры резки и количество резов. Ввод режущих параметров на панели управления позволяет выполнить загрузку, подачу и резку заготовок.

3. В направлении подачи используется высокоточный шлифованный винт производства Тайвань, что строго обеспечивает точность подачи и многократную автоматическую подачу на сверхдлинных заготовках.

4. В направлении подачи используется тайваньская направляющая роликового типа, что обеспечивает более плавное движение при резке.

5. Возможность резки различной длины заготовок без остатка, удобна в эксплуатации и экономит материалы.

6. Применение керамической холодной пилы, параметры резки могут быть введены в цифровом формате.

7. Горизонтальное направление подачи пилы обеспечивает более плавное и стабильное резание и широкий диапазон допустимых размеров.

8. Наличие ручного и автоматического режимов, предусмотрен порт для удаленного управления, с возможностью автоматической остановки в зависимости от объема производства и сигнализации при отсутствии материала. Система управления оснащена сетевым интерфейсом, что позволяет передавать данные в систему MES и реализовывать удаленное управление.

9. Автоматическая система смазки оборудования сигнализирует при нехватке масла в системе охлаждения и обеспечивает автоматическую смазку всех узлов.

10. Высокий уровень автоматизации оборудования обеспечивает полностью цифровую автоматическую резку.

11. Продвинутая и научно обоснованная конструкция привода обеспечивает высокое качество резки и продлевает срок службы режущего инструмента.

12. Научно разработанная система очистки щетками эффективно удаляет стружку в процессе резания.

13. Высокая точность резки, гладкость поверхности реза и отсутствие заусенцев.

14. Принцип микро-масляной смазки, количественная и точная смазка и охлаждение, продлевают срок службы инструмента.

15. Для обеспечения безопасности и экологии оборудование оснащено функцией блокировки дверей, панель управления имеет кнопку аварийной остановки, система управления предусматривает интерфейс для дальнейшей автоматизации, оборудование оборудовано системой очистки масла, что соответствует требованиям безопасности и экологии.

16. Защита: Оборудование имеет функции защиты от перегрузки пилы, ограничения положения, защиты от перенапряжения и другие. В случае перегрузки и других аномалий автоматически останавливается и отображает код ошибки на сенсорном экране.

17. Основные приводные компоненты, гидравлическая система, пневматическая система и элементы управления используются от известных брендов, что обеспечивает лучшую надежность оборудования.

5. Стандарты изготовления и проверки, основные точностные параметры

Оборудование соответствует следующим государственным отраслевым стандартам:

- JB/T3364.2-3-1999 «Круглопильные станки. Точность. Технические условия»

- JB/T3866.2-1999 «Подключаемые размеры на шпиндельных концах круглопильных станков»

- JBI6454-1996 «Требования к безопасности и защите пильных станков»

Все единицы измерения, используемые в этом оборудовании, соответствуют международному стандарту SI.

1. Основные геометрические точности круглопильного станка (единица измерения: мм)

- Радиальное биение фланцевой части шпинделя круглопильного станка ≤0,010

- Аксиальное биение фланцевой части шпинделя круглопильного станка ≤0,015

2. Рабочая точность круглопильного станка (по результатам резки на стандартной заготовке)

1) Отклонение перпендикулярности распила относительно осевой линии заготовки ≤0,2/100

2) Отклонение перпендикулярности торцевой поверхности распила относительно образующей окружности ≤0,2/100

Основные точностные параметры производимого нами полностью автоматического скоростного металлорежущего круглопильного станка модели SK-300B соответствуют и в некоторых случаях превышают вышеуказанные государственные стандарты.

Оборудование соответствует следующим государственным отраслевым стандартам:

- JB/T3364.2-3-1999 «Круглопильные станки. Точность. Технические условия»

- JB/T3866.2-1999 «Подключаемые размеры на шпиндельных концах круглопильных станков»

- JBI6454-1996 «Требования к безопасности и защите пильных станков»

Все единицы измерения, используемые в этом оборудовании, соответствуют международному стандарту SI.

1. Основные геометрические точности круглопильного станка (единица измерения: мм)

- Радиальное биение фланцевой части шпинделя круглопильного станка ≤0,010

- Аксиальное биение фланцевой части шпинделя круглопильного станка ≤0,015

2. Рабочая точность круглопильного станка (по результатам резки на стандартной заготовке)

1) Отклонение перпендикулярности распила относительно осевой линии заготовки ≤0,2/100

2) Отклонение перпендикулярности торцевой поверхности распила относительно образующей окружности ≤0,2/100

Основные точностные параметры производимого нами полностью автоматического скоростного металлорежущего круглопильного станка модели SK-300B соответствуют и в некоторых случаях превышают вышеуказанные государственные стандарты.

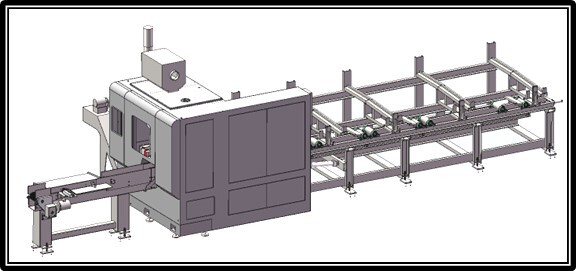

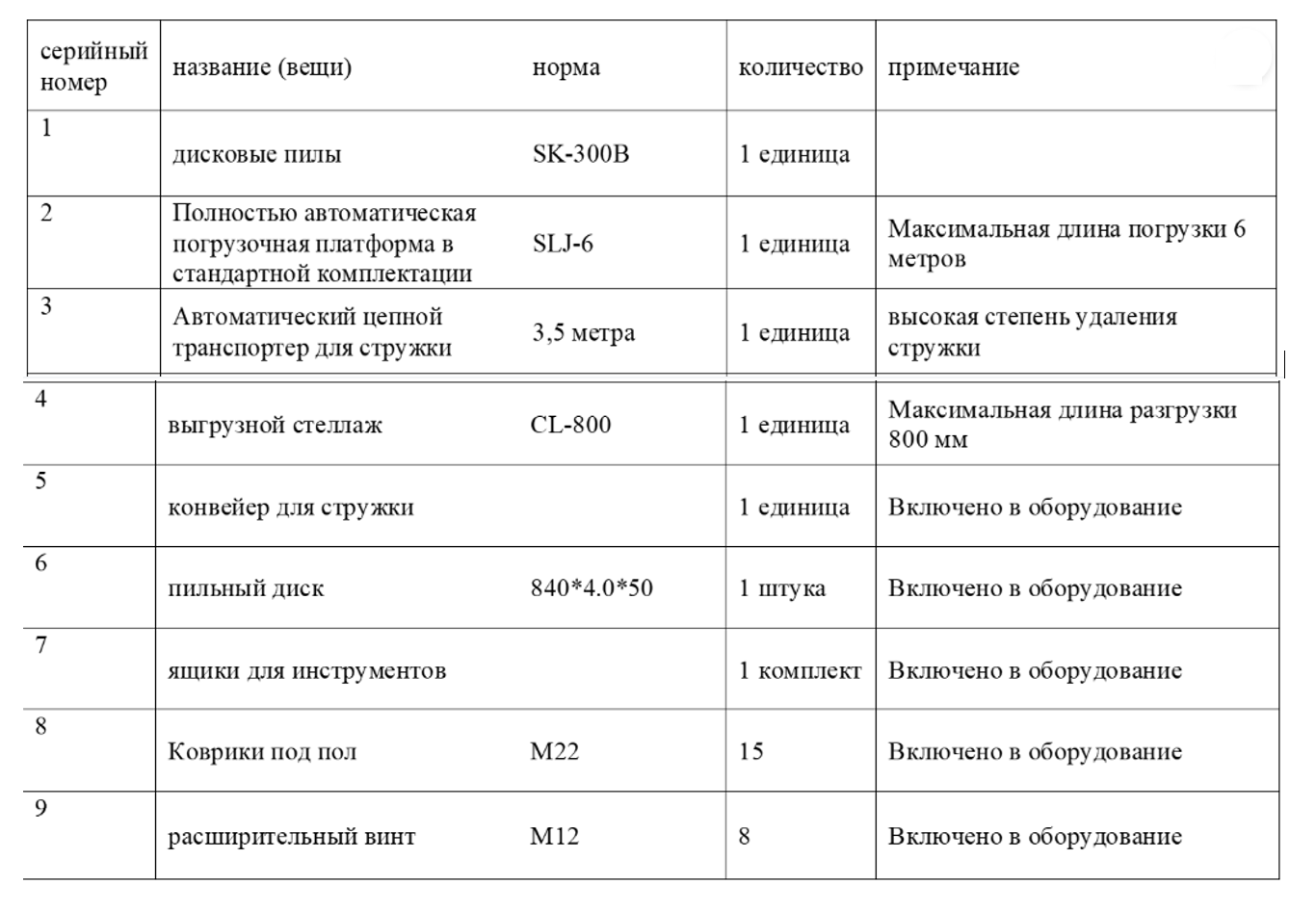

6、Схема расположения SK-300B (стойка для подачи опционально)

7、План расположения SK-300B (стеллаж для выгрузки - опция)

8、Перечень оборудования

9. Послепродажное обслуживание и обучение

1. Сторона B отвечает за установку и наладку оборудования в соответствии с условиями контракта. Сторона A предоставляет необходимые вспомогательные материалы, такие как вода, электричество, подъёмное оборудование, и содействует установке и наладке.

2. Сторона B предоставляет бесплатное техническое обучение для операторов станков, ремонтного и электротехнического персонала Стороны A. Длительность каждого обучения составляет не менее 3 дней, чтобы гарантировать, что после обучения персонал Стороны A сможет выполнять общее управление операциями и осуществлять простое устранение неисправностей.

3. После ввода станка в эксплуатацию гарантийный срок на весь станок составляет 1 год. В течение гарантийного срока бесплатно предоставляются замена запасных частей и услуги, которые должны быть предоставлены своевременно и эффективно. После получения информации о неисправности от пользователя ответ на неё должен быть дан в течение 12 часов, ремонтный персонал должен прибыть на место Стороны A в течение 24 часов и устранить неисправность в течение до 7 дней.

4. По окончании гарантийного срока Сторона B продолжает предоставлять широкий спектр технической поддержки и поставки запчастей на льготных условиях. Сторона B гарантирует, что предоставляемое оборудование является новым и изготовлено по последним проектам, с использованием подходящих и качественных материалов, соответствующих требованиям государственных стандартов и соответствующих отраслевых стандартов.

Техническое обслуживание и послепродажное обслуживание:

Продукция продавца в части технического обслуживания реализуется по принципу «система под ключ». Содержание и меры по техническому обслуживанию продукции включают:

1. Своевременное предоставление пользователю технологических решений для обработки типичных деталей;

2. В процессе производства станка покупателю рекомендуется прибыть к продавцу для осуществления контроля за изготовлением приобретённого продукта;

3. Своевременное бесплатное обучение операторов и ремонтного персонала.

Гарантийный срок

Гарантийный срок составляет 12 месяцев после подписания сторонами окончательного акта приёмки. Срок действия трёхсторонней гарантии данного оборудования составляет один год (к повреждениям, вызванным неправильными действиями пользователя, гарантия не применима).

1. Сторона B отвечает за установку и наладку оборудования в соответствии с условиями контракта. Сторона A предоставляет необходимые вспомогательные материалы, такие как вода, электричество, подъёмное оборудование, и содействует установке и наладке.

2. Сторона B предоставляет бесплатное техническое обучение для операторов станков, ремонтного и электротехнического персонала Стороны A. Длительность каждого обучения составляет не менее 3 дней, чтобы гарантировать, что после обучения персонал Стороны A сможет выполнять общее управление операциями и осуществлять простое устранение неисправностей.

3. После ввода станка в эксплуатацию гарантийный срок на весь станок составляет 1 год. В течение гарантийного срока бесплатно предоставляются замена запасных частей и услуги, которые должны быть предоставлены своевременно и эффективно. После получения информации о неисправности от пользователя ответ на неё должен быть дан в течение 12 часов, ремонтный персонал должен прибыть на место Стороны A в течение 24 часов и устранить неисправность в течение до 7 дней.

4. По окончании гарантийного срока Сторона B продолжает предоставлять широкий спектр технической поддержки и поставки запчастей на льготных условиях. Сторона B гарантирует, что предоставляемое оборудование является новым и изготовлено по последним проектам, с использованием подходящих и качественных материалов, соответствующих требованиям государственных стандартов и соответствующих отраслевых стандартов.

Техническое обслуживание и послепродажное обслуживание:

Продукция продавца в части технического обслуживания реализуется по принципу «система под ключ». Содержание и меры по техническому обслуживанию продукции включают:

1. Своевременное предоставление пользователю технологических решений для обработки типичных деталей;

2. В процессе производства станка покупателю рекомендуется прибыть к продавцу для осуществления контроля за изготовлением приобретённого продукта;

3. Своевременное бесплатное обучение операторов и ремонтного персонала.

Гарантийный срок

Гарантийный срок составляет 12 месяцев после подписания сторонами окончательного акта приёмки. Срок действия трёхсторонней гарантии данного оборудования составляет один год (к повреждениям, вызванным неправильными действиями пользователя, гарантия не применима).

Мы производим сотни разновидностей металлообрабатывающих центров и станков ЧПУ с 2004 года:

ТОКАРНЫЕ СТАНКИ

СТАНКИ ЧПУ С НАКЛОННОЙ СТАНИНОЙ

КРУГЛОПИЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ГОРИЗОНТАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

СТАНКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

ЛАЗЕРНЫЕ СТАНКИ С ЧПУ

ПЛОСКОШЛИФОВАЛЬНЫЕ СТАНКИ

CТАНКИ ДЛЯ ОБРАБОТКИ ПЛАСТИН

ТОКАРНЫЕ СТАНКИ

СТАНКИ ЧПУ С НАКЛОННОЙ СТАНИНОЙ

КРУГЛОПИЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ СТАНКИ ЧПУ

ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ГОРИЗОНТАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

ФРЕЗЕРНО-СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

СТАНКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

СВЕРЛИЛЬНЫЕ СТАНКИ С ЧПУ

ЛАЗЕРНЫЕ СТАНКИ С ЧПУ

ПЛОСКОШЛИФОВАЛЬНЫЕ СТАНКИ

CТАНКИ ДЛЯ ОБРАБОТКИ ПЛАСТИН